Технология комбинированной сварки нефтепровода из стальных труб плакированных никелевым сплавом Alloy 625

Конференция: XXV Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

XXV Международная научно-практическая конференция «Научный форум: инновационная наука»

Технология комбинированной сварки нефтепровода из стальных труб плакированных никелевым сплавом Alloy 625

Technology of combined welding of the pipeline from carbon steel pipes cladded Alloy 625

Fedor Laas

master student Karaganda State Technical University, Kazakhstan, Karaganda

Аннотация. Из за большого содержания сероводорода в нефти Каспийского региона, во избежание сернистого растрескивания, в Казахстан пришла малоизвестная технология сварки плакированных труб сплавом Alloy 625 используемая на месторождении Кашаган и Тенгиз. В статье представлена подробная технология комбинированной аргонодуговой и ручной дуговой сварки плакированных труб.

Abstract. Due to the high content of H2S in oil of the Caspian region, in order to avoid sulfur cracking, a new technology of welding CRA Clad pipes with Alloy 625 used in the Kashagan and Tengiz fields came to Kazakhstan. The article presents a detailed technology of combined GTAW and SMAW of CRA Clad pipe.

Ключевые слова: аргонодуговая сварка; ручная дуговая сварка; плакированные трубы; никелевый сплав; Alloy 625.

Keywords: GTAW; SMAW; CRA Clad pipe; Alloy 625.

Нефть Атыраусского региона (Казахстан), имеет повышенное содержание серы, в сочетании c попутным газом H2S. Первый пуск нефтепровода на месторождении Кашаган, построенного из низколегированной высокопрочной стали в 2014 году показал, что в результате агрессивного воздействия серосодержащей транспортируемой нефти и избыточного сероводорода, в металле трубы и в особенности сварных соединениях нефтепровода были зарегистрированы протяженные зоны холодного сероводородного растрескивания. На основании материалов расследования первого неудачного пуска месторождения Кашаган, проведения лабораторных исследований, а также учитывая экологические факторы опасности, специалистами было принято решение о замене дефектного нефтепровода использованием цельнотянутых труб из низколегированной стали, плакированных по внутренней поверхности никельсодержащим сплавом.

Поэтому при втором пуске нефтепровода, соединяющего месторождение Кашаган в Каспийском море и завод по очистке нефти «Болашак» были использованы трубы из стали марки API 5 L L415 Q (таблицы 1, 2), плакированные по внутренней поверхности никельсодержащим сплавом Alloy 625 (API 5L – QOS/UNS NO6625) (таблицы 3, 4) [1].

Таблица 1.

Химический состав стали API 5 L L415 Q

|

Элемент |

С |

Mn |

Si |

P |

S |

Cr |

Ni |

Ti |

Cu |

Fe |

|

% |

0.1 |

1.265 |

0.233 |

0.004 |

0.005 |

0.223 |

0.052 |

0.003 |

0.057 |

остальное |

Таблица 2.

Механические свойства стали API 5 L L415 Q

|

Марка |

Предел текучести, МПа |

Предел прочности, МПа |

Ударная вязкость, Дж/см2 |

|

API 5 L L415 Q |

415 |

520 |

27 |

Таблица 3.

Химический состав сплава Alloy 625 [2]

|

Элемент |

Ni |

Cr |

Mo |

Fe |

Nb+Ta |

Co |

Mn |

Si |

Al |

Ti |

C |

|

% |

≥58 |

20.0-23.0 |

8.0-10.0 |

≤5.0 |

3.15-4.15 |

≤1.0 |

≤0.5 |

≤0.5 |

≤0.4 |

≤0.4 |

≤0.1 |

Таблица 4.

Механические свойства сплава Alloy 625

|

Параметр |

Величина |

|

Прочность на растяжение, МПа |

600 |

|

Прочность на сдвиг, МПа |

370 |

|

Предел текучести, МПа |

299 |

|

Относительное удлинение, % |

40 |

|

Твердость, HB |

202 |

Трубы, плакированные сплавом Alloy 625, обладают:

- особой долговечностью, что определяется процессом производства;

- повышенной коррозионной стойкостью;

- высокими прочностными характеристиками, что позволяет их применять в условиях транспортировки сред под высоким давлением и уровнем химической активности;

- небольшой толщиной стенок в сравнении с аналогами из сталей аустенитного класса;

- значительной экономией веса, что уменьшает материальные затраты на их производство [3].

При разработке технологии сварки была поставлены следующие задачи:

- технология сварки стальных труб, плакированных сплавом Аlloy 625, должна обеспечить высокую эксплуатационную надежность нефтепровода в течение гарантийного срока.

- сварные швы должны иметь высокую стойкость против межкристаллитной коррозии и сероводородного растрескивания, иметь высокие прочностные и пластические характеристики металла сварного шва и зоны термического влияния.

Конструкция стыка при подготовке к сварке трубопровода из двухслойных труб диаметром 700мм, плакированных сплавом Alloy 625, представлена на рисунке 1.

Рисунок 1. Разделка кромок под сварку плакированной трубы

Последовательность процесса сварки показана на рисунке 2. Вначале производят аргонодуговую сварку корня шва с обратным формированием и второго горячего слоя неплавящимся электродом с присадочной проволокой ErNiCrMo-3 (AWS A 5.14). Все последующие слои до полного заполнения разделки выполняют ручной дуговой сваркой электродами с основным покрытием – ENiCrMo-3 (AWS A 5.11).

Химический состав и механические свойства присадочного прутка, используемого для сварки GTAW корневого валика и последующего горячего прохода, представлены в таблицах 5 и 6.

Рисунок 2. Последовательность комбинированной сварки стыка плакированной трубы. 1-корневой слой (GTAW); 2-горячий(GTAW); 3-запонение разделки(SMAW); 4- облицовочный слой(SMAW)

Таблица 5.

Химический состав присадочного прутка ErNiCrMo-3

|

С |

Mn |

Si |

P |

S |

Cr |

Ni |

Mo |

Ti |

Al |

Cu |

Nb |

Fe |

|

0.01 |

0.01 |

0.05 |

0.002 |

0.001 |

21.33 |

65.65 |

8.63 |

0.23 |

0.18 |

0.02 |

3.50 |

0.33 |

Таблица 6.

Механические свойства присадочного прутка ErNiCrMo-3

|

Марка проволочной проволоки |

Предел текучести, МПа |

Модуль упругости, МПа |

Относительное удлинение, % |

Ударная вязкость, Дж/см2 (Т–196 °С) |

|

ErNiCrMo-3 |

760 |

400 |

30 |

70 |

Химический состав и механические свойства электродов представлены в таблицах 7 и 8.

Таблица 7.

Химический состав наплавленного металла электродов ENiCrMo-3

|

С |

Mn |

Si |

P |

S |

Cr |

Ni |

Mo |

Cu |

Ta/Nb |

Fe |

Co |

|

0.03 |

0.42 |

0.37 |

0.005 |

0.001 |

22.48 |

63.70 |

8.68 |

0.02 |

3.45 |

0.64 |

0.02 |

Таблица 8.

Механические свойства присадочного прутка ErNiCrMo-3

|

Марка проволочной проволоки |

Предел текучести, МПа |

Модуль упругости, МПа |

Относительное удлинение, % |

Ударная вязкость, Дж (-196 °С) |

|

ENiCrMo-3 |

760 |

400 |

30 |

25 |

В качестве защитного газа для сварки GTAW используют чистый аргон по ГОСТ 10157-2016 [4].

Для предотвращения окисления при сварке корневого слоя внутреннюю зону трубы заполняют аргоном. При этом содержание кислорода в аргоне не должно превышать 1%, которое во время сварки корневого и горячего проходов контролируется прибором Aquasol’s Pro OX-100. Самокалибрующееся устройство отслеживания уровня содержания кислорода в зоне сварочного шва измеряет с точностью до 0,01% .

Сварку корневого и горячего слоев ведут на постоянном токе прямой полярности, что обеспечивает необходимое проплавление свариваемых кромок и формирование обратного валика корневого слоя. Заполняющие и облицовочный слои ведут ручной дуговой сваркой электродами с основным покрытием eNicrmo – 3 на постоянном токе обратной полярности. Для защиты сварочной ванны от атмосферных осадков, песка, ветра - работы производятся в специально обустроенных сварочных палатках.

Максимальная температура при сварке между проходами не превышала более 250ºС.

Для сварки используют источники питания с инверторной технологией управления сварочной дугой Miller XMT-350, с диапазоном силы тока 0-350А, и напряжения 0-32В. Технология инвертoрного управления дугой источника питания обеспечивает идеальный контроль за сварочной ванной и получение сварного шва высокого качества при сварке GTAW и SMAW. Режимы сварки для стальных плакированных труб SТAW и smaw представлены в таблице 9.

Таблица 9.

Режимы сварки для плакированных труб

|

BEAD проход |

PROCESS способ сварки |

FILLER METAL ПРИСАДОЧНЫЙ МЕТАЛЛ |

CURRENT эл. ТОК |

POLARITY ПОЛЯРНОСТЬ |

AMPs (a) СИЛА ТОКА (a)

|

volts (v) НАПРЯЖЕНИЕ (в) |

TraVEL SPEED (mm/min) СКОРОСТЬ СВАРКИ (мм/мин) |

HEAT INPUT kJ / mm ТЕПЛОВЛОЖЕНИЕ (Дж / мм) |

|

|

TYPE классификация |

Ø mm. Ø мм. |

||||||||

|

root PASS / КОРЕНЬ |

gtaw РАД |

erNicrmo – 3 |

2.4 |

DC |

EN |

80-90 |

10 – 12 |

23 – 47 |

1100 - 1200

|

|

hot/2ND PASS ГОРЯЧИЙ / 2Й ПРОХОД |

SMAW РАД |

erNicrmo – 3 |

2.4 |

DC |

EN |

160 – 170 |

9 – 12 |

91 – 149 |

587 -1472 |

|

fill PASS ЗАПОЛНЕНИЕ |

smaw РД |

eNicrmo – 3 |

2.5 |

dc |

ep |

70 - 80 |

22 – 24 |

46 -122 |

714 -2504 |

|

3.2 |

dc |

ep |

80 - 90 |

23 -26 |

58 -147 |

651 -2824 |

|||

|

cap PASS ОБЛИЦОВКА |

smaw РД |

eNicrmo – 3 |

2.5 |

dc |

ep |

60 - 70 |

22 -25 |

53 - 132 |

518 – 2179 |

|

3.2 |

dc |

ep |

90 -100 |

24 -28 |

151 - 182 |

575 - 1168 |

|||

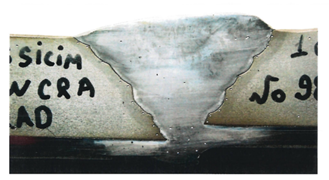

После проведения визуально-измерительного контроля, рентген просвечивания и ультразвуковой дефектоскопии дефектов в сварных соединениях не обнаружено (рисунок 3). Смещение кромок в 2 мм, показанное на рисунке 3, было выполнено при сборке стыка преднамеренно для аттестации сварочной процедуры.

Замеры твердости металла сварного шва и зоны термического влияния показывают об удовлетворительном термическом воздействии в процессе выполнения сварки стыка и отсутствие в ЗТВ хрупких закалочных структур (рисунок 4, таблица 11).

Рисунок 3. Макрошлиф сварного шва плакированной трубы API 5L 415Q и сплава Alloy 625

Рисунок 4. Макрошлиф с отпечатками (измерение твердости по Виккерсу HV 10)

Таблица 11.

Значение отпечатков твердости по Виккерсу, HV 10

|

№ точек |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Твердость, HV |

179 |

192 |

159 |

212 |

198 |

166 |

162 |

173 |

177 |

147 |

161 |

192 |

218 |

168 |

|

№ точек |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

|

|

Твердость, HV |

168 |

188 |

166 |

230 |

152 |

181 |

179 |

197 |

184 |

171 |

168 |

166 |

170 |

|