СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ НА ОСНОВЕ ТЕХНОЛОГИИ VMI

Секция: 8. Менеджмент

XXX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: общественные и экономические науки»

СОВЕРШЕНСТВОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ НА ОСНОВЕ ТЕХНОЛОГИИ VMI

Введение.

В связи с ростом конкуренции в цепи поставок, компании вкладывают значительные средства в привлечение и удержание клиентов, а также в повышение прибыли и сокращение затрат. Данная работа предлагает рассмотреть технологию VMI, как способ совершенствования системы управления запасами предприятия табачной отрасли. Концепция VMI получила известность в связи с стремлением к интеграции и увеличением сотрудничества между контрагентами в цепи поставок. Среди главных преимуществ VMI решения выделяют: повышение качества обслуживания, сокращение затрат, сокращение дефицита запасов, контроль за эффектом Форрестера в цепях поставок.

Целью данной работы является совершенствование системы управления запасами на основе VMI технологии.

Из указанной цели вытекают следующие задачи:

· Выявить типичные проблемы рассматриваемой компании в области управления запасов;

· Выявить особенности VMI технологии и способы ее внедрения;

· Внедрить VMI технологию с целью совершенствования системы управления запасами.

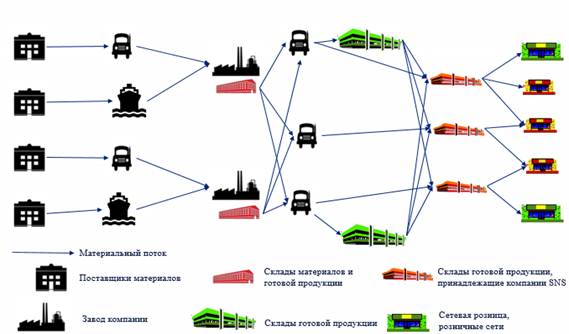

В рамках данной работы будет разработан алгоритм внедрения VMI системы. А также выведена модификация формулы Уилсона. Логистическая сеть компании представлена на рисунке 1.

Рисунок 1. Схема логистической сети компании

Как видно из рисунка 1, компания обладает разветвлённой логистической сетью. Логистическая сеть включает в себя поставщиков материалов, логистических посредников – перевозчиков материалов, 2 завода компании, 13 складов готовой продукции, логистических посредников – перевозчиков готовой продукции и более 127 складов готовой продукции. В большинстве случаев один склад используется для распределения продукции в одном регионе. Исключения составляют крупные города (Москва, Новосибирск и др.), где используется больше одного склада.

Так как логистическая сеть компании имеет множество звеньев логистической сети, очевидно, что существуют следующие проблемы. Во-первых, возникают ошибки в прогнозировании продаж, что приводит к возникновению дополнительных заказов (Spot orders), либо, наоборот, к уменьшению объема заказа. Это приводит в первом случае – к увеличению затрат на пополнение запаса материалов, а во втором – к увеличению затрат на содержание запаса материалов. Точность прогноза составляет около 50%. Во-вторых, из-за того, что точность прогноза низкая, возникает дефицит продукции на складах зарубежных подразделений, а также, наоборот, возрастают запасы продукции, спрос на которую был ниже предполагаемого. В-третьих, возникают проблемы, связанные с планированием загрузки мощностей на фабриках компании. В-четвертых, существуют сложности с перевозкой товаров, в связи с привлечением недоброкачественных перевозчиков. А из-за того, что подразделения компании в зарубежных странах недостаточно технически оснащены, возникают ошибки в заказах. Важность данных проблем обусловлена и тем, что 13 зарубежных рынков сбыта, которые обслуживаются российским представительством, потребляют около 30% общего объема производимой продукции.

VMI как способ повышения эффективности управления запасами.

«Прогноз – это предсказание стоимостного объема или количества единиц продукта, которые с известной вероятностью будут отгружены, произведены или проданы» [1]. Дж. Бауэрсокс утверждает, что основная задача прогнозирования – это предсказание пространственных, временных, ассортиментов параметров спроса для планирования на их основе логистической деятельности. Прежде чем приступить к рассмотрению основных методов прогнозирования проанализируем основные элементы прогноза. Прогноз строится на шести основных элементах: базовый спрос, сезонный фактор, тенденции изменения во времени, циклического фактора, эффекта стимулирования продаж и случайных колебаний [1]. Расчетная формула прогноза, следующая:

![]() (1)

(1)

где: ![]() – это прогноз, сделанный в момент времени t для периода t+1;

– это прогноз, сделанный в момент времени t для периода t+1;

![]() – величина базового спроса в период t;

– величина базового спроса в период t;![]() –коэффициент сезонных колебаний в период t;

–коэффициент сезонных колебаний в период t;

![]() – коэффициент временных тенденцийв период t;

– коэффициент временных тенденцийв период t;

![]() – коэффициент поправок на стимулирование продажв период t;

– коэффициент поправок на стимулирование продажв период t;

![]() – коэффициент циклических колебаний в период t;

– коэффициент циклических колебаний в период t;

![]() – коэффициент случайных колебаний в период t.

– коэффициент случайных колебаний в период t.

Не каждый прогноз включает поправки на данные факторы, однако следует четко понимать природу каждого из них, для того, чтобы уметь их выявлять, следить за ними и анализировать их.

Также стоит упомянуть об основных подходах к прогнозированию. Существует два подхода к составлению прогноза: «снизу вверх» и «сверху вниз» [1]. Прогноз «сверху вниз» стоится на основе общего прогноза для всех продуктов, который затем распределяется по географическим районам на основании данных о продажах за прошлые периоды. Данный подход пригоден при стабильном спросе или при равномерном изменении спроса на всех географических рынках. Прогноз «снизу-вверх» стоится для каждого географического рынка в отдельности, что позволяет более точнее оценить колебания спроса на рынке. Однако для такого подхода необходимо больше информации и затрудняет учет систематических факторов спроса (например, масштабная компания по стимулированию продаж).

В данной работе будут использованы следующие методы прогнозирования – метод Хольта и метод взвешанной скользящей средней. Данные методы прогнозирования были выбраны исходя из сравнения результатов методов прогнозирования. Данные методы дают наибольшую точность прогноза. Рассмотрим используемые методы подробнее.

Модель Хольта применяется для моделирования значений, имеющих тренд. В этом случае в модели необходимо рассматривать две составляющие: экспоненциально сглаженный ряд и тренд [6]. Формулы, для применения метода Хольта, будут выглядеть следующим образом:

1. Оценка текущего уровня:

![]() (2)

(2)

2. Оценка тренда:

![]() (3)

(3)

3. Прогноз на p периодов вперед:

![]() (4)

(4)

где: ![]() – новая сглаженная величина;

– новая сглаженная величина;![]() – постоянная сглаживания (

– постоянная сглаживания (![]() );

);

![]() – новое наблюдение или реальное значение ряда в период t;

– новое наблюдение или реальное значение ряда в период t;

![]() – постоянная сглаживания для оценки тренда (

– постоянная сглаживания для оценки тренда (![]() );

);

![]() – оценка тренда;

– оценка тренда;

![]() – количество периодов вперед, на которые делается прогноз;

– количество периодов вперед, на которые делается прогноз;

![]() – прогноз на

– прогноз на ![]() периодов вперед.

периодов вперед.

Основными преимуществами данного метода являются учет тренда, низкие затраты на реализацию и простота в реализации.

Суть метода взвешенной скользящей средней состоит в том, что каждому отдельному периоду присваивается определенные веса, которые ранжируются в зависимости от периода времени (значимость ранних периодов должна быть ниже, чем значимость более поздних периодов). В общем виде формула, описывающая данный метод выглядит:

![]() (5)

(5)

где: ![]() – коэффициент значимость периода времени;

– коэффициент значимость периода времени;

![]() – значение величины в текущем периоде;

– значение величины в текущем периоде;

![]() – прогнозируемая величина на следующий период.

– прогнозируемая величина на следующий период.

Данный метод применяется при относительно стабильном спросе, без значительных сезонных отклонений. Основным преимуществом данного метода является более точный прогноз по сравнению с методом скользящей средней, так как он учитывает в большей степени значения последних периодов. Главной проблемой данного метода является определение весовых коэффициентов, которые должны быть определены экспертным путем. Также в данной работе используется метод ABC-XYZ анализа.

Далее рассмотрим условия, которые необходимы для внедрения VMI. VMI базируется на крепком сотрудничестве между поставщиком и клиентом. Поставщик отвечает за все решения по пополнению и контролю запасами покупателя. Важным условием успешного внедрения VMI являются особые отношения между партнерами. Некоторые авторы считают, что взаимное доверие и эффективная командная работа между организациями являются одними из самых важных требований для успешного внедрения VMI [9,13]. Другие авторы полагают, что долгосрочные отношения между поставщиком и клиентом, включая интеграцию в культуру и процессы организаций, являются одними из ключевых факторов успешного внедрения.

Также как уже утверждалось выше, для того, чтобы управлять запасами клиента, поставщику нужен доступ к информации. Таким образом, следующим важным ограничением являются качество передаваемой информации и способы ее доставки [10]. Для того, чтобы спрогнозировать необходимое количество товаров, которые должны быть доставлены, и управлять процессами пополнения запасами поставщик должен получать информацию от клиента. Даже такой гигант, как Wal-Mart делится информацией по запасам с другим гигантом Procter & Gamble [13]. Постоянный обмен информацией между поставщиком и потребителем это ключ к правильному прогнозу и организации процесса пополнения [12].

Многие авторы подчеркивают важность информационного обмена и самое главное точности получаемой информации. Информация должна относится к данным по запасам, например, уровень запасов, уровень страхового запаса, информация по промо активностям. В таблице представлена информация необходимая для передачи поставщику. Очевидно, что для передачи такой информации требуется надежная IT-инфраструктура [14]. Таким образом, следующим ограничением является возможности IT-инфраструктуры клиента. Последним по списку, но не по важности является возможность показать для обоих сторон, выгоды от такого сотрудничества [11].

Хотя и технология VMI имеет ряд недостатков, очевидно, что преимуществ у данной программы гораздо больше, и что немаловажно данные выгоды получает как поставщик, так и потребитель.

Так как данная работа нацелена на реализацию VMI технологии. Следовательно, рассмотрим методики реализации системы VMI.

Для описания планируемой VMI системы необходимо использовать алгоритм. Одним из таких алгоритмов является система, разработанная зарубежными учеными, состоящая из 4-рех подсистем, каждая из которых включает в себя несколько показателей. При этом ни одна из подсистем не является главенствующей и не может рассматриваться сама по себе [7]. Рассмотрим каждую из подсистем в отдельности.

1. Подсистема контроля уровня товарных запасов состоит из 3 важных частей:

a. место хранения товарных запасов (товарные запасы могут храниться как на центральном складе клиента, так и на нескольких складах разных уровней, в том числе на складах поставщика или на складах 3-pl провайдера),

b. политика снабжения (снабжение может осуществятся как со склада поставщика, так и с производственной линии),

c. право собственности (товар может быть в собственности поставщика до момента его продажи клиенту или же товар является собственностью поставщика до момента поставки).

2. Подсистема информационной поддержки также состоит из 3 частей:

a. прозрачность спроса (подразумевает тип информации о спросе, а также временной горизонт информации),

b. доступ к информации (каким образом и как часто поставщик получает информацию о спросе и уровне товарных запасов),

c. IT-архитектура (какие информационные системы оказывают поддержку VMI).

3. Подсистема принятия решений состоит из 4 частей:

a. модель управления товарными запасами (алгоритм определения количества и времени заказа на пополнения запасов),

b. лимиты уровня товарных запасов (степень свободы поставщика при определении уровня товарных запасов),

c. принятие решения о пополнении запасов (кто принимает решение о пополнении запасов),

d. принятие решения об отгрузке (кто принимает решение об отгрузке).

4. Подсистема степени интеграции системы состоит из трех частей:

a. Уровень горизонтальной интеграции клиентов (обслуживает ли поставщик только одного VMI-клиента в конкретный промежуток времени или же имеет возможность объединить их)

b. Уровень горизонтальной интеграции товарных позиций (включает ли в себя VMI система все номенклатурные позиции или только отдельные позиции)

c. Уровень вертикальной интеграции (какие ресурсы принимаются во внимание поставщиком при планировании уровня товарных запасов клиента).

Также стоит рассмотреть особенности реализации VMI системы в России. В России пока что реализуются только глобальные проекты по внедрению VMI технологии такими мировыми компаниями: Unilever, P&G, Nestle, Danone. Причин тому, что российские компании не реализуют VMI технологию несколько. Во-первых, Россия имеет сложную структуру цепей поставок, в которой производитель не всегда имеет возможности работать напрямую с предприятиями розничной торговли, особенно в восточной части страны. Таким образом, между производителем и розничными сетями присутствует огромное количество логистических и торговых посредников, которые не всегда имеют возможности внедрить VMI систему. Во-вторых, на внедрение VMI технологии влияет и общая культура бизнеса. Участники цепи поставок пока что не готовы к глобальному сотрудничеству и доверию. В-третьих, недостаточно развиты информационные технологии в бизнесе. Однако ситуация не столь печальна. Например, многие международные компании, предлагающие услуги по внедрению VMI, уже вышли на российский рынок. Также не отстают и российские IT-компании, которые также в своих решениях предлагают надстройки, поддерживающие VMI технологии.

Рассмотрим процесс внедрения VMI, предложенный Сергеевым В.И., который состоит из четырех этапов [5]. На первом этапе, который называется подготовка, происходит формирование проектных команд, переговоры, CPFR (совместное планирование, прогнозирование и пополнение), минимизация запасов, сосредоточение на процессах, добавляющих ценность для клиента, устранение узких мест. На втором этапе, который называется дореализационный, продолжается реализация программы CPFR, расчет прогнозов спроса и планирования продаж, затрат, страховых запасов, времени выполнения заказов, уровней обслуживания. На третьем этапе происходит реализация технологии VMI. Для четвертого этапа характерна корректировка, то есть, внесение изменений в параметры и процессы управления запасами.

Другой подход предлагают зарубежные авторы Gronalt M. и Rauch P. Процесс внедрения VMI они делят на 7 этапов: принятие решения на уровне топ-менеджмента, изменение процессов, разработка системы управления запасами, разработка прототипа системы VMI, тестирование прототипа и внедрение [11]. Рассмотрим каждый из этапов подробнее. На первом этапе высшее звено руководства компаний осознает, что внедрение VMI – важный проект и сообщает это более низким уровням управления. Важные технические вопросы такие как: переход права собственности, место хранения товарных запасов, политика снабжения, IT-архитектура и другие вопросы должны быть также зафиксированы. Разработка системы управления запасами, такой как VMI, означает радикальные изменения в процессах размещения заказа. Традиционный процесс пополнения запасов, где контрагенты работают независимо друг от друга, должен перейти в межорганизационный процесс пополнения запасами, использующий данные о запасах и продажах. Затем переходим к этапу разработки прототипа. Прототип необходим для того, чтобы протестировать систему и найти различные подводные камни в системе. Различные политики управления запасами должны быть протестированы, для того, чтобы убедится в том, какая из систем управления запасами будет работать наиболее устойчиво в реальных условиях ведения бизнеса. И далее происходит внедрение системы.

Оба подхода имеют право на существование. Однако данные подходы не учитывают ограничения внедрения VMI модели. Таким образом, беря за основу подход, предложенный зарубежными авторами, модифицируем его, исходя из того, что на первом этапе необходимо проверить, можем ли мы использовать VMI технологию. Данная проверка будет осуществляться качественно, путем анализа ограничений, так и количественно, путем проведения ABC-XYZ анализа. Для номенклатурных позиций, которые не вошли в систему, будут изменены модели управления запасами. Также и для продуктов, которые вошли в систему, и для товарных позиций, которые не вошли в систему, будут разработаны новые способы прогнозирования спроса. Таким образом алгоритм, предложенный зарубежными авторами и разработанный в данной работе алгоритм представлены на рисунке ниже.

Рисунок 2. Процедуры реализации технологии VMI

Выявление необходимых условий реализации VMI технологии в табачной компании.

В соответствии с модифицированной процедурой реализации технологии VMI, которая была описана ранее, преступаем к реализации предложенных мер. Однако, для более наглядного отображения поставленных целей и методов их решений, изобразим их на стратегической карте. Деятельность компании рассматривается в разрезе четырех перспектив (сторон): обучение и развитие, бизнес-процессы, клиенты, финансы. Для каждой из них цели будут различными, однако, каждая цель должна быть конкретной, достижимой и измеримой. Все цели должны быть объединены причинно-следственными связями. О достижении каждой из них свидетельствуют определенные количественно измеримые показатели. Цели размещаются на стратегической карте, где отображается способ достижения основной цели компании – повышение прибыли и рентабельности компании. Ниже на рисунке 3 представлена стратегическая карта компании. Красным цветом выделены те показатели, которые будут описывать достижение той или иной цели. Например, росту прибыли и рентабельности соответствуют показатели: изменение чистой прибыли и изменение рентабельности компании. Сокращение издержек – изменение общих издержек и т.д. В дальнейшем данные показатели необходимо будет сравнить с теми показателями, которые получились после внедрения VMI технологии.

Рисунок 3. Стратегическая карта компании

Следуя предложенной ранее процедуре проанализируем ограничения. Первое ограничение – отношения между поставщиком и клиентом. Так, как и фокусная компания, и зарубежные представительства компании входят в одну группу, следовательно, построение отношений не вызывает сложностей в данной ситуации. Следующим ограничением является качество и способ передачи информации. В компании внедрена система Lotus Notes, которая позволяет производить обмен сообщениями между представительствами компании. Качество передаваемой информации будет зависеть от сотрудников, которые находятся за рубежом. Если качество передаваемой информации не будет соответствовать требуемому, то соответственно, необходимо использовать необходимые средства мотивации персонала. IT-инфраструктура компании представлена такими решениями, как SAP/R3, SAP APO. Важным шагом при внедрении VMI – убедить партнеров в преимуществах VMI системы.

Для внедрения программы VMI необходимо провести ABC-XYZ анализ для того, чтобы выявить те продукты, которые войдут в нее. Для технологии VMI применимы быстро оборачивающиеся товары со стабильным спросом. Таким образом, ABC анализ необходим для определения быстро оборачиваемых товаров, а XYZ анализ покажет, какая из товарных позиций имеет стабильный спрос. В качестве критерия для ABC анализа, используем такой показатель, как время оборота запаса, который вычисляется по следующей формуле:

![]() , (6)

, (6)

где:

![]() – средний объем запаса в периоде i;

– средний объем запаса в периоде i;![]() – объем отгрузок.

– объем отгрузок.

Данный показатель показывает среднее число месяцев, в течение которых средний размер запаса находится на складе. Таким образом, группа товаров AX будет обладать нужными характеристиками для реализации технологии VMI. Перейдем к требуемым расчетам.

Для начала нам потребуются данные по месячным отгрузкам и данные по среднемесячным запасам от каждого из 13 зарубежных представительств компании. Для каждого зарубежного представительства компании были рассчитаны время оборота запаса и коэффициент вариации. Всего в таблицы вошли 7 международных марок. Далее требуется провести ABC-XYZ анализ. Для этого переносим данные по каждой марке в сводную таблицу, в которой рассчитываем удельный вес времени оборота запаса по каждой марке. Далее анализируем нарастающий итог и делаем вывод к какой группе A, B, или С относится та или иная марка. К группе А относятся те марки вес, которых не превышает 30%, к группе С – марки, вес которых соответствует последним 20%, все остальные относятся к группе B. Далее переносим в таблицу посчитанный заранее коэффициент вариации, который нам покажет к какой группе X, Y или Z относится марка. В данном случае используется классический вариант классифицирования номенклатуры. Если коэффициент вариации меньше 10%+1%, то марка относится к группе X, если больше 25%, то относятся к группе Z, все остальные относятся к группе Y.

Реализация VMI технологии для совершенствования управления запасами на примере фокусной компании.

Далее с внедрением системы VMI произойдет реорганизация модели управления запасами: с модели с фиксированным размером заказа на модель с установленной периодичностью пополнения запаса до постоянного уровня. Для упрощения расчетов проанализируем один продукт – Kent (Рис. 4), который поставляется на один рынок – Армении и входит в систему VMI. Далее проиллюстрировано движение запасов модели с фиксированным объемом заказа для марки Kent, которая попала в первую группу по итогам ABC-XYZ-анализа.

Рисунок 4. Иллюстрация движения запаса при фиксированном размере заказа для марки Kent

Рисунок 4. Иллюстрация движения запаса при фиксированном размере заказа для марки Kent

Расчет оптимального размера заказа производится по формуле Уилсона и равен:

Таблица 1.

Расчет оптимального размера заказа для марки Kent по формуле Уилсона

Показатель |

Единица измерения |

Значение |

Объем потребности |

блок |

2932 902 |

Затраты на содержания запаса |

руб./блок |

1,5 |

Затраты на выполнение заказа |

руб./блок |

5 000 |

Оптимальный размер заказа |

=КОРЕНЬ((2*2932902*5000)/1,5) |

140 000 |

Таким образом, оптимальный размер заказа равен 140 000 блоков. Далее модифицируем формулу Уилсона исходя из следующего фактора: в связи с инфляцией все производители сигарет повышают цены на табачную продукцию 2 раза в год, что показано на рисунке 5.

Рисунок 5. Динамика роста цена на сигареты в руб. с 1998 по 2012 г.

Соответственно, в расчет формулы оптимального размера заказа необходимо включить переменную для учета инфляционных изменений. Таким образом, формула Уилсона будет выглядеть следующим образом:

![]() , (7)

, (7)

где:

![]() – годовое потребление продукции (в блоках),

– годовое потребление продукции (в блоках),

![]() – размер заказа (величина партии поставки) в блоках,

– размер заказа (величина партии поставки) в блоках,

![]() – затраты на закупку продукции (стоимость производства блока продукции),

– затраты на закупку продукции (стоимость производства блока продукции),

![]() – затраты на хранение одного тарного места продукции,

– затраты на хранение одного тарного места продукции,

![]() – накладные расходы на каждую поставку (затраты на пополнение запаса),

– накладные расходы на каждую поставку (затраты на пополнение запаса),

![]() – коэффициент инфляции.

– коэффициент инфляции.

Если лицо принимающее решение считает, что можно пренебречь коэффициентом инфляции ![]() , то тогда

, то тогда ![]() принимает значение равное 0, а формула приобретает вид классической формулы Уилсона.

принимает значение равное 0, а формула приобретает вид классической формулы Уилсона.

Следующим шагом будет переход к модели с установленной периодичностью пополнения запаса до постоянного уровня. Движение запасов по данной модели представлено на рисунке 6.

Рисунок 6. Иллюстрация движения запаса для модели с уставленной периодичностью пополнения запасов для марки Kent

В данной модели расчет оптимального размера заказа производится по следующей формуле:

Таблица 2.

Расчет оптимального размера заказа для марки Kent

Показатель |

Единица измерения |

Значение |

Максимально желательный запас (МЖЗ) |

блок |

112 491

|

Ожидаемое потребление за время выполнения заказа (ОП) |

блок |

56 247 |

Текущий уровень запаса |

блок |

|

Оптимальный размер заказа |

= МЖЗ + ОП - |

|

Таким образом, размер заказа постоянно меняется в данной модели. Хотя в данной модели и присутствует дефицит запасов, однако, он случается только в один день, а на следующий день, уже происходит поставка продукции. Таким образом, при использовании данной модели запасы сократились на 36%. Если в модели с фиксированным размером заказа средний уровень запасов составлял 95 736, то в модели с установленной периодичностью пополнения запасов данный уровень составляет 67 985.

Также для номенклатурных позиций принадлежащих группе товаров, вошедших в категорию X, будет использоваться иной метод прогнозирования. В настоящее время в компании используют наивный прогноз, который решено было изменить на метод прогнозирования по взвешенной скользящей средней. Результирующие данные представлены в таблице 3.

Таблица 3.

Оценка точности прогноза по относительным показателям

Месяц |

Факти-ческие отгрузки |

Прогноз, рассчи-танный наивным методом |

Ошибка прогноза |

Относи-тельная ошибка прогноза |

Прогноз рассчи-танный методом взвешен-ной скользя-щей средней |

Ошибка прогноза |

Относи-тельная ошибка прогноза |

Январь |

227537,5 |

- |

- |

- |

- |

- |

- |

Февраль |

235795,1 |

227537,5 |

8257,5 |

3,50% |

- |

- |

- |

Март |

242724,9 |

235795,1 |

6929,9 |

2,86% |

235106,9 |

7618,0 |

3,14% |

Апрель |

256788,3 |

242724,9 |

14063,3 |

5,48% |

242147,4 |

14640,8 |

5,70% |

Май |

253721,8 |

256788,3 |

-3066,5 |

-1,21% |

255616,3 |

-1894,5 |

-0,75% |

Июнь |

260382,4 |

253721,8 |

6660,6 |

2,56% |

253977,3 |

6405,0 |

2,46% |

Июль |

269365,1 |

260382,4 |

8982,7 |

3,33% |

259827,3 |

9537,8 |

3,54% |

Август |

262345,0 |

269365,1 |

-7020,1 |

-2,68% |

268616,5 |

-6271,5 |

-2,39% |

Сентябрь |

266758,0 |

262345,0 |

4413,0 |

1,65% |

262930,0 |

3828,0 |

1,44% |

Октябрь |

251839,0 |

266758,0 |

-14919,0 |

-5,92% |

266390,3 |

-14551,3 |

-5,78% |

Ноябрь |

253275,0 |

251839,0 |

1436,0 |

0,57% |

253082,3 |

192,8 |

0,08% |

Декабрь |

247952,0 |

253275,0 |

-5323,0 |

-2,15% |

253155,3 |

-5203,3 |

-2,10% |

Средняя ошибка |

- |

- |

- |

2,90% |

0 |

- |

2,74% |

Таким образом, изменение метода прогнозирования улучшает точность прогноза на 0,16%. Следовательно, на такой процент мы можем сократить страховые запасы, которые составляют 35,5% от среднего уровня запасов. Соответственно, наши запасы сокращаются на 0,06%. Совокупное сокращение запасов составит 36,06% для тех номенклатурных позиций, которые вошли в систему VMI.

Далее рассмотрим те товарные запасы, которые не вошли в VMI систему. По данной группе будем исходить из предпосылки, что потребление в каждый момент времени одинаковое. Для данных товарных групп, также изменяется модель управления товарными запасами. От модели с фиксированным размером заказа переходим к модели с установленной периодичностью пополнения запасов. Используя аналогичную последовательность действий, которая применялась выше, мы получаем что, совокупное сокращение запасов составит 31,56% для тех номенклатурных позиций, которые не вошли в систему VMI.

Далее рассчитаем суммарное сокращение запасов. Расчеты представлены в таблице 4.

Таблица 4.

Суммарное сокращение запасов по представительству в Армении

Марка |

Средний уровень запаса |

Кате-гория |

Сокращение за счет изменения модели |

Сокращение за счет изменения метода прогнозирования |

Суммар- |

||

% изменения |

Абсолютное изменение |

% изменения |

Абсолютное изменение |

||||

Kent |

95736 |

AX |

36,0% |

34465 |

0,06% |

57 |

34522 |

Rothmans |

84756 |

AX |

36,0% |

30512 |

0,06% |

51 |

30563 |

Alliance |

74642 |

AX |

36,0% |

26871 |

0,06% |

45 |

26916 |

Lucky Strike |

65834 |

BY |

29,9% |

19684 |

1,66% |

1093 |

20777 |

Vogue |

68392 |

BX |

29,9% |

20449 |

1,66% |

1135 |

21585 |

Dunhill |

56396 |

BY |

29,9% |

16862 |

1,66% |

936 |

17799 |

Pall Mall |

47396 |

CX |

29,9% |

14171 |

1,66% |

787 |

14958 |

Итог |

493152 |

|

32,5% |

160345 |

0,97% |

4805 |

165150 |

Следовательно, сокращение запасов по каждому рынку составляет 33,47%. Таким образом, общие запасы по всем рынкам сократятся на 33,47%.

Следующим шагом реализации VMI технологии является трансляции информации о внедрении VMI системы от топ-менеджмента. Так как в компании ежемесячно проводятся совещания (S&OP), на которых решаются важные вопросы, то соответственно на одном из таких совещаний информация о внедрении VMI технологии будет передана руководителям отделов. Также на данном совещании будет вынесен вопрос о формировании проектной команды, в которую должны войти специалисты отдела управления цепями поставок, финансового отдела, IT отдела, продаж и маркетинга.

Следующий этап при внедрении VMI– изменение процессов.

Процесс пополнения запасов будет выглядеть следующим образом:

1. Клиент отправляет поставщику данные о продажах и уровне запасов, которые приходят в виде Excel файла по LotusNotes в отдел по работе с клиентами.

2. Специалист отдела по работе с клиентами анализирует данные и на их основе строит прогноз спроса.

3. Специалист отдела по работе с клиентами отправляет письмо в отделы по производственному планированию, по планированию материалов с целью внесения корректировок, согласно прогнозу спроса.

4. Специалисты отделов по производственному планированию вносят изменения в производственный план, а также специалисты по планированию материалов вносят изменения в планы на закупку материалов, и подтверждают возможность выпуска продукции.

5. Специалист по работе с клиентами отправляет данные о заказе клиенту, с целью его подтверждения.

6. Клиент подтверждает заказ или делает свои замечания по заказу.

7. Заказ корректируется, и поставщик отправляет товар.

8. Поставщик отправляет уведомление о доставке продукции клиенту

9. Клиент подтверждает получение заказа с помощью письма по LotusNotes.

Далее рассмотрим возможную VMI систему, согласно предложенной процедуре реализации технологии VMI. Начнем с подсистемы контроль уровня товарных запасов. Товарные запасы в данной системе хранятся на складах производителя собственных складах производителя. Поставки на склады дистрибьюторов, находящихся за рубежом, осуществляются со складов производителя. Правом собственности на товарные запасы обладает производитель до момента, пока они не будут доставлены на склад дистрибьютора. Далее рассмотрим подсистему информационной поддержки. Таким образом обмен информацией об изменении уровня товарных запасах и продажах прошлого периода осуществляется с помощью формы Excel, пересылаемой по LotusNotes на ежедневной основе. Процесс обмена информацией не включает в себя элементы прогнозирования спроса. Далее данная форма Excel, загружается в разработанное приложение на базе MS Access, которое формирует отгрузки, которые затем загружаются в корпоративную систему SAP. В момент отправки SAP автоматически отправляет уведомление об ожидаемой поставке. Далее рассмотрим подсистему принятия решений. Производитель имеет полную власть принятия решений об объемах и времени поставки. При планировании поставки производитель учитывает только лишь инфраструктурные ограничения дистрибьютора (мощность склада, график работы). В подсистеме степень интеграции уровень горизонтальной интеграции как клиентов, так и номенклатурных позиций достаточно высок. При принятии решений о пополнении запасов производитель рассматривает сразу всех VMI контрагентов и все свои номенклатурные позиции.

Также стоит отметить, что в связи с внедрением VMI системы также произойдут изменения в организационной структуре управления компании. Решено было реорганизовать отдел по работе с клиентами. Теперь данный отдел будет состоять из двух логистов, работающих с клиентами, которые будут заниматься товарными позициями, которые попадают в VMI систему и которые не попадают в систему. Организационная структура отдела по работе с клиентами представлена на рисунке 7.

Рисунок 7. Организационная структура управления отдела по работе с клиентами после внесения изменений

Также к отделу по работе с клиентами будет прикреплён специалист ITслужбы, который будет заниматься обслуживанием системы и решением технических проблем.

Далее перейдем к выбору самой системы VMI. На рынке представлено множество производителей VMI систем. Однако, так как в компании уже более восьми лет используем систему SAP ERP для автоматизации бизнес-процессов, рациональнее остановить выбор на данном поставщике информационных продуктов и услуг. У SAP есть решение VMI, которое будет использовано в данной компании.

Экономический эффект от реализации предложенных мер представлен ниже в таблице 5.

Таблица 5.

Изменение первоначальных отчетных данных после реализации комплекса мероприятий по совершенствованию системы управления запасами

№ |

Наимено-вание статьи |

Исходное значение, млн. руб.[1] |

Значение после мероприятия, млн. руб. |

Абсолютное изменение величины, млн. руб. |

Относительное изменение величины, % |

Коммен-тарий |

1 |

Валовые поступления от продаж |

790,4 |

798,4 |

8,4 |

1% |

За счет внедрения VMI |

2 |

Себестоимость реализованной продукции |

150 |

150 |

0 |

0% |

|

3 |

Стоимость запасов |

520,8 |

346,3 |

-174,5 |

-33,5% |

За счет внедрения системы VMI |

4 |

ОФ |

120,8 |

127,3 |

6,5 |

5,42% |

За счет внедрения системы VMI и сокращения штата |

|

Переменные затраты |

300,1 |

297,9 |

-2,2 |

-0,7% |

За счет внедрения системы VMI |

|

Постоянные затраты |

230,3 |

228,9 |

-1,4 |

-0,6% |

За счет сокращения штата |

Заключение.

Подводя итоги проделанной работы, можно отметить, что была разработана процедура совершенствования системы управления запасами, на основе VMI системы. Важным этапом в обеспечение функционирования новой системы управления запасами, была разработка и выбор модели управления запасами для различных категорий продукции.

В ходе работы были также реализованы те задачи, которые были сформированы в начале: были определены особенности цепей поставок табачной отрасли, были выявлены типичные проблемы компании в области управления запасами, показан алгоритм внедренияVMI систем, а также была произведена модификация формулы Уилсона.

Список литературы: