Исследование влияния использования различных связующих для повышения точности изготовления отливки

Секция: Технические науки

XL Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Исследование влияния использования различных связующих для повышения точности изготовления отливки

В литейном производстве, из-за его технологических особенностей, брак продукции находится на самом высоком уровне по сравнению с другими видами металлообработки. Более 50% брака отливок, прямо или косвенно связано с качеством формовочных материалов и смесей, что и было выяснено в результате анализа. Научно-исследовательские и учебные институты промышленных предприятий постоянно занимаются вопросами совершенствования процессов смесеприготовления и контроля свойств формовочных материалов и смесей. Разрабатываются и внедряются новые формовочные смеси и технологические процессы, неуклонно растет автоматизация процессов смесеприготовления. В настоящем процессе применяется связующие для стержневых смесей – ГТФ. На испытание отбираем выборку в 50 деталей, контролируем наиболее важный размер (принимаем диаметр 600мм), также осуществляем контроль качества поверхности. Контроль производим по 10 деталей через каждую смену, то есть проводим 5 серий измерений. Результаты контроля (отклонения от размера (Ø  )в миллиметрах) сведены в таблице 1:

)в миллиметрах) сведены в таблице 1:

Для корректировки процесса применяем специальные связующие 1 … 4 (см. ниже) для стержневых смесей, которые позволят получить более надежную и эффективную смесь:

1 – Связующее ГТФ (используемый вариант).

2 – Карбомидная смола.

3 – Декстрин.

4 – Жидкое стекло.

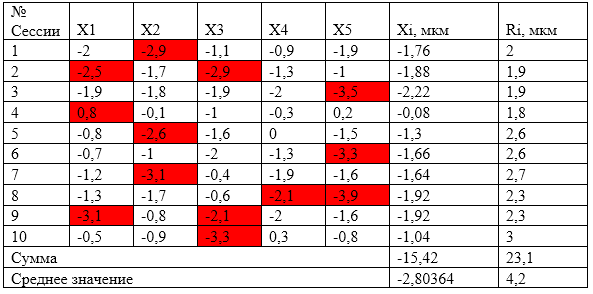

Таблица 1.

Результаты контроля наиболее важного размера Ø  (ГТФ)

(ГТФ)

Красным цветом выделены заготовки, прошедшие контроль по пористости, недоливам и другим видимым литейным дефектам, выходящие за рамки поля допуска (выявлен при контроле в литейном цехе).

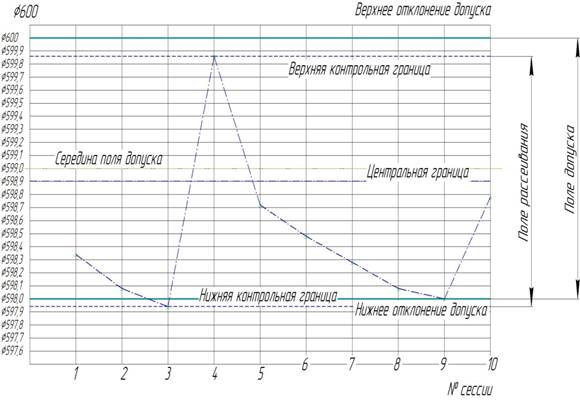

Рисунок 1. Контрольная карта на замер важного размера 600-2 при использовании связующего ГТФ

Из контрольной карты видно, что процесс непостоянен, поле рассеивания выходит за нижнюю границу поля допуска, судя по карте после выхода за пределы поля допуска и обнаружения достаточного количества несоответствующей продукции, происходит корректировка процесса для возвращения его в рамки поля допуска. Далее процесс снова выходит за рамки до следующей корректировки.

Для карбомидной смолы проведены аналогичные исследования.

Таблица 2.

Результаты контроля наиболее важного размера Ø  (Карбомидная смола)

(Карбомидная смола)

Рисунок 2. Контрольная карта на замер важного размера 600-2 при использовании связующего «Карбомидная смола»

Для связующего «Декстрин»

Таблица 3.

Результаты контроля наиболее важного размера Ø  (Декстрин)

(Декстрин)

Рисунок 3. Контрольная карта на замер важного размера 600-2 при использовании связующего «Декстрин»

Для связующего «Жидкое стекло»

Таблица 4.

Результаты контроля наиболее важного размера Ø  (Жидкое стекло)

(Жидкое стекло)

|

№ Сессии |

Х1 |

Х2 |

Х3 |

Х4 |

Х5 |

Хi, мкм |

Ri, мкм |

|

1 |

-0,8 |

-0,9 |

-1,1 |

-0,9 |

-1,4 |

-1,02 |

0,6 |

|

2 |

-0,3 |

-1 |

-0,9 |

-1,3 |

-0,6 |

-0,82 |

1 |

|

3 |

-1,1 |

-1,8 |

-1,9 |

-2 |

-1,5 |

-1,66 |

0,8 |

|

4 |

-0,6 |

-0,1 |

-1 |

-0,3 |

-0,1 |

-0,42 |

0,9 |

|

5 |

-0,8 |

-1 |

-1,1 |

-0,2 |

-1,2 |

-0,86 |

1 |

|

6 |

-0,7 |

-1 |

-2 |

-1,3 |

-0,9 |

-1,18 |

1,3 |

|

7 |

-1,2 |

-1,9 |

-0,8 |

-1,9 |

-1,6 |

-1,48 |

1,1 |

|

8 |

-1,3 |

-1,7 |

-0,6 |

-0,7 |

-1,1 |

-1,08 |

1,1 |

|

9 |

-0,2 |

-1,2 |

-0,3 |

-1,6 |

-1,6 |

-0,98 |

1,4 |

|

10 |

-0,6 |

-0,9 |

-0,4 |

-0,5 |

-0,8 |

-0,64 |

0,5 |

|

Сумма |

-10,14 |

9,7 |

|||||

|

Среднее значение |

1,01 |

0,97 |

|||||

Рисунок 4. Контрольная карта на замер важного размера 600-2 при использовании связующего «жидкое стекло»

Общие результаты применения специальных связующих приведены на рисунке 5 (общий процент выхода годных деталей в том числе после механической обработки)

Рисунок 5. Процент выхода годной продукции в зависимости от используемых связующих

Произведем расчет уровня дефектности F для процессов с использованием различных связующих материалов

F=Nдеф/N

где: Nдеф – количество дефектных заготовок по итогам года, Nдеф = 2322шт.

N – общее количество заготовок отлитых за год, N = 5120шт.

Расчет уровня дефектности F для процесса с использованием ГТФ;

N = 5120шт.Nдеф = 2322шт.

F=2322/5120=0,45.

Расчет уровня дефектности F для процесса с использованием Карбомидной смолы; N = 5120шт.Nдеф = 1956шт.

F=1956/5120=0,382.

Расчет уровня дефектности F для процесса с использованием декстрина; N = 5120шт.Nдеф = 1710шт.

F=1710/5120=0,333.

Расчет уровня дефектности F для процесса с использованием жидкого стекла; N = 5120шт.Nдеф = 528шт.

F=528/5120=0,103

То есть, снижение количества дефектных заготовок составило 0,347 или 34,7%

Эффект при сравнении полей рассеивания размера (Ø600-2)

К=1-Тжидкое стекло/Тгтф

где: Тжидкое стекло – поле рассеивания размера при использовании связующего Жидкого стекла,

Тжидкое стекло = 1,24мм;

ТГТФ – поле рассеивания размера при использовании связующего ГТФ,

Т ГТФ = 1,92мм

К=1-1,24/1,92=0,354 или 35,4%

Выводы: При сравнении исследуемых стержневых смесей доказано, что наибольший эффект по снижению брака, по сравнению с ранее используемой стержневой смесью, достигается использованием смеси со связующим «Жидкое стекло».

Смесь с жидким стеклом позволяет:

Сократить брак отливок с 45 до 10,3 процента т. е ≈4,4 раза или на 34,7%.

Сократить поле рассеивания размеров, повысить точность отливок на 35,4%.