ПРИМЕНЕНИЕ ИНТЕЛЛЕКТУАЛЬНЫХ МОДУЛЕЙ В ГОРНОМ ДЕЛЕ

Конференция: LXXIII Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

LXXIII Международная научно-практическая конференция «Научный форум: инновационная наука»

ПРИМЕНЕНИЕ ИНТЕЛЛЕКТУАЛЬНЫХ МОДУЛЕЙ В ГОРНОМ ДЕЛЕ

APPLICATION OF INTELLIGENT MODULES IN MINING

Maria Antonenko

2nd year student of the Master's degree, Kabardino-Balkarian State University named after H.M. Berbekov, Russia, Nalchik

Vitaly Shapovalov

Doctor of Physical and Mathematical Sciences, Professor, Kabardino-Balkarian State University named after H.M. Berbekov, Russia, Nalchik

Аннотация. Значительная часть добываемого минерального сырья связана со скальными породами, разработка которых требует предварительного взрывного дробления. На практике имеет место значительный разброс структурных и прочностных свойств массивов горных пород, попадающих в отработку. Изменчивость структурных и прочностных свойств горных пород на фоне удорожания материальных и энергетических ресурсов является главной причиной снижения рентабельности горного производства. Материальные затраты растут на фоне снижения качества взрывной подготовки отбитой горной массы. Главным показателем качества взрывной подготовки отбитой горной массы является уровень соответствия величины, фактического опускания после отработки блока горных работ на проектную отметку. Не достижение проектной отметки говорит о том, что были участки, на которых экскавация горной массы была не возможна из-за плохой взрывной проработки подошвы уступа. Существующие способы мониторинга качества проработки подошвы уступа имеют субъективную составляющую, не позволяющую управлять технологией горных работ в режиме реального времени. Поэтому необходимы новые подходы и методы для улучшения качества проработки подошвы уступа, для выполнения данной задачи целесообразно применение интеллектуальных модулей.

Abstract. A significant part of mined minerals is associated with rock formations, the development of which requires preliminary explosive crushing. In practice, there is a significant variation in the structural and strength properties of rock massifs falling into mining. Variability of structural and strength properties of rocks against the background of rising costs of material and energy resources is the main reason for the decrease in profitability of mining production. Material costs are increasing against the background of decreasing quality of explosive preparation of blasted rock mass. The main indicator of the quality of blasting preparation of the blasted rock mass is the level of compliance with the value of the actual lowering after mining block to the design mark. Failure to reach the design grade indicates that there were areas where excavation of the rock mass was not possible due to poor blasting of the footwall. The existing methods of monitoring the quality of scarp footwall blasting have a subjective component that does not allow for real-time management of mining technology. Therefore, new approaches and methods are needed to improve the quality of scarp footwall excavation, and it is advisable to use intelligent modules to fulfil this task.

Ключевые слова: горные породы, качество, интеллектуальные модули, рентабельность.

Keywords: rocks, quality, intelligent modules, profitability.

Всякое предприятие должно самоокупаться и быть рентабельным. Данное высказывание не обошло стороной и такую сферу как горная промышленность. В которой, как и в любой другой, очень важно соблюдение технологических процессов, минимизация ошибок и субъективных составляющих на основе которых возникают ошибки при проектировании работ по разработке карьерного блока. Поэтому необходимо применение интеллектуальных модулей, которые могут быть использованы для автоматизации различных процессов в горном деле, таких как бурение, взрывание, транспортировка материалов, что повышает производительность и уменьшает риски рабочих.

Одним из главных направлений, повышающих рентабельность производства, является качественный мониторинг интеллектуальными модулями технологических процессов производимых при разработке горных массивов. Такое решение позволит собрать и анализировать данные о геологических условиях, давая горнякам более точную информацию о структурных свойствах горных пород, об энергоемкости бурения, о качестве отбитой горной массы, о времени погрузки горной массы, о положении ковша в процессе экскавации горной массы, глубины и скорости черпанья, и т.д.

Мониторинг интеллектуальными модулями позволит проанализировать такие параметры как время, затраченное на погрузку отбитой горной породы, уровень дробления отбитой горной массы, а учитывая, что скальными породами представлена значительная часть месторождений полезных ископаемых, отрабатываемых открытым способом, и массивы этих пород требуют предварительного взрывного рыхления, а расход бурения и взрывчатых веществ (ВВ) на дробление горных пород зависит от их структурных и прочностных свойств и меняется в широких пределах от 0.3 до 1.7 кг/м3, то на основе проанализированных данных можно будет прогнозировать удельный расход бурения в зависимости от типа пород и расход ВВ который также будет меняется в широких пределах в зависимости от ряда факторов.

Информация, полученная после анализа данных мониторинга, позволит оптимизировать процесс добычи полезных ископаемых, что позволит сократить разрыв между техническими возможностями и фактической производительностью предприятия. Например, составлять более точную проектную документацию, относящуюся к размещению устьев скважин, сетке расположения устьев скважин для проведения буро-взрывных работ (БВР), обрисовывать более точные карт геомеханического районирования с размещением категорированного блока согласно классификации горных пород профессора Протодьяконова М.М., где классификация основана на коэффициенте крепости горной породы, который характеризует прочность горной породы при одноосном сжатии [1 c.9]. Используя данный подход, составляются классификации для конкретных условий, действующих или проектируемых карьеров.

ИДЕЯ

Предлагается использовать новый метод для улучшения проработки подошвы уступа. Для выполнения данной задачи сформирован алгоритм выработки точек для интерполяции высотных отметок при проектировании положения устьев скважин с применением программного модуля интерполяции высотных отметок при проектировании скважины.

На сегодня при проведении мониторинга качества проработки подошвы уступа оценка качества содержит субъективную составляющую, которая не всегда является верной, что приводит к возникновению ошибок, которые в последствии влияют на точность при проектировании работ по разработке карьерного блока. Помимо этого, несоответствие реального рельефа с проектным приводит к возникновению ошибок при проведении БВР, это и не точное размещение сетки скважин, увеличение энергоемкости при бурении связанное с искусственной трещиноватостью обрабатываемого горного массива которая захватывает межскважинное пространство, что усложняет проведение буровзрывных работ, искусственная трещиноватость появляется в результате ошибок при проведении БВР. Ошибки, возникающие при проектировании работ по разработке карьерного блока, неизбежно влияют на искусственную трещиноватость, которая приводит к повышению энергозатрат при бурении скважин [4 с.7-8].

Для улучшенной проработки подошвы уступа предлагается метод, который предоставит возможность полной замены имеющих субъективных исходных данных при проектировании буровзрывных работ на данные, полученные автоматизировано, посредством интеллектуальных модулей мониторинга горных работ.

Идея метода заключается в том, что на основе данных полученных в процессе мониторинга, проводимого интеллектуальными модулями, появляется возможность проведения анализа данных при котором выбираются самые минимальные высотные точки положения ковша экскаватора при проведении процесса экскавации породы по подошве уступа которые будут отметками положения ковша экскаватора на основании выборки которых в дальнейшем будет проводится анализ данных

Данные значения являются одной из переменных уравнения которое будет применяться для вычисления длинны скважины [3 с.17].

Данные точки должны является своеобразной отметкой, для определения расположения устья скважины, при последующей разметке массива перед буровыми работами.

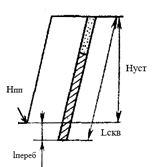

Стандартно при расчете глубина скважины (L) принимается исходя из суммы значений высоты уступа и величины перебура lпер, необходимой для проработки подошвы [2 с.19], то есть используется следующая формула:

L=H+lпер , (1)

где: lпер – величина перебура,

Н – высота уступа.

Рисунок 1 Схематическое изображение вычисления требуемой глубины скважины

В нашем же методе предлагается использовать следующую формулу:

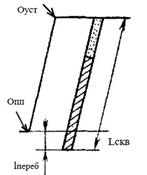

Оуст-Опп+lпер=Lскв , (2)

где: lпер – длина перебура,

Оуст – высота уступа,

Опп – высота по подошве уступа.

В формуле (2) вычисляем длину самой скважины., где lпер - длина перебура необходимая для хорошей проработки подошвы уступа при взрыве заряда ВВ с целью создания нормальных условий для работы погрузочного оборудования и перемещения транспортных коммуникаций на уступе.

Рисунок 2. Схематическое изображение вычисления требуемой глубины скважины с использованием данных по отметкам

Высотные отметки для проектирования скважин могут быть получены в процессе мониторинга экскавации с использованием интеллектуальных модулей. Траектория движения ковша экскаватора при работе имеет сложную конфигурацию, из которой необходимо выбрать только часть точек относящихся непосредственно к процессу черпания по подошве уступа. Для решения данной задачи разработан специальный алгоритм. Из массива точек необходимо исключить все точки не касающиеся операции черпания по подошве уступа. Т.е. наполнение ковша, поворот к разгрузке , разгрузку и поворот в забой. Эти точки не будут учитываться, отсеваясь алгоритмом, позволяющим анализировать движение экскаватора при процессе экскавации.

Минимальной высотной точкой Oпп будет считаться высота по подошве уступа которую проходит ковш экскаватора при зачерпывании отбитой горной породы. Схематическое изображение вычисления требуемой глубины скважины показано на рисунке 2 на котором наглядно указанно расположение высотных отметок Опп и Оуст, регистрируемых интеллектуальными модулями, также на изображении отображена длина перебура - lпереб, и длина скважины Lскв.

Предлагаемый алгоритм выборки данных заключается в том, что при анализе данных полученных интеллектуальными модулями будут выбираться только точки положения ковша, соответствующие самому минимальному знамению высотной точки по подошве уступа Оmin пп, которые, после проведения выборки будут сохраняются в базе данных.

На основании информации полученной после выборки будет возможно с максимальной точностью производить разметку положения устьев скважин для размещения сетки БВР на блоке горной массы, (также появится возможность варьировать шаг размещаемой сетки БВР на блок исходя из характеристики горного массива).

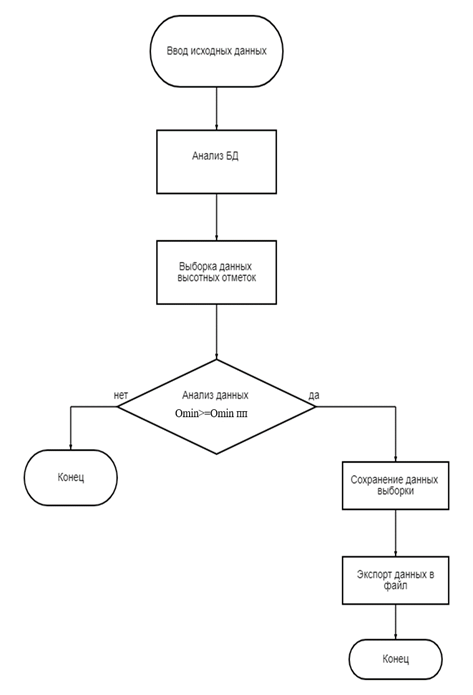

На рисунке 3 приведён сам алгоритм, где при вводе исходных данных происходит анализ базы данных в котором поверяется прохождение полного цикла процесса экскавации в котором данные, разбиваются на два направления при выявлении неполного прохождения цикла производится мониторинг подошв уступа, а также анализ вспомогательных операций, после чего завершается работа, а данные анализа сохраняются.

При прохождении полного цикла производится анализ цикла, после которого производится выборка данных с высотными отметками после чего производится отбор всех высотных точек, соответствующих Оmin пп, в результате отбора отсеиваются все остальные высотные точки, которые регистрируются в процессе экскавации отбитой горной массы. То есть отсеиваются отметки, которые регистрировали траекторию движения ковша экскаватора при работе имеющую сложную конфигурацию, из которой выбираются только те точки, которые относятся непосредственно к процессу черпанья по подошве уступа. Из массива точек исключаются все точки не касающиеся операции черпанья по подошве уступа. Такие как точки наполнение ковша, поворота к разгрузке, разгрузки и поворота в забой. Эти точки не учитываются алгоритмом.

Сохранение данных выборки, после того как данные прошли алгоритм выборки информация с координатами расположения минимальных высотных точек, зафиксированных при мониторинге сохраняется в файле, который возможно будет использовать для дальнейшего анализа.

Рисунок 3 Алгоритм выборки данных полученных при мониторинге интеллектуальными модулями

ВЫВОДЫ

Таким образом, получив выборку с данными по минимальным высотным отметкам зарегистрированным интеллектуальными модулями в процессе мониторинга получена информация которая будет использоваться для дальнейшего анализа в результате которого проектная документация будет содержать максимально достоверные данные по расположению устьев скважин предыдущего забойного блока, что даст возможность оценивать проработку блока и позволит оптимизировать размещение сетки скважин для БВР с уточненным шагом и другими характеристиками необходимыми при проведении последующих работ по разработке горной массы.