АЛГОРИТМ ПРОВЕДЕНИЯ КОНЕЧНО-ЭЛЕМЕНТНОГО АНАЛИЗА ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ МЕТАЛЛА РЕЗАНИЕМ

Конференция: LXXXIV Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

LXXXIV Международная научно-практическая конференция «Научный форум: инновационная наука»

АЛГОРИТМ ПРОВЕДЕНИЯ КОНЕЧНО-ЭЛЕМЕНТНОГО АНАЛИЗА ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ МЕТАЛЛА РЕЗАНИЕМ

Аннотация. Статья посвящена разработке алгоритма проведения конечно-элементного анализа твердосплавной сменной многогранной пластины и оценке величин влияния конструктивных и эксплуатационных параметров при стандартном фрезеровании и высокоподачной обработке. Алгоритм может использоваться для оценки работоспособности разрабатываемой конструкции на стадии проектирования.

Ключевые слова: конечно-элементный анализ, фрезерование, конструктивные параметры, эксплуатационные параметры.

Введение

В современном машиностроении предъявляются повышенные требования к работоспособности режущих инструментов. Сборные фрезы со сменными многогранными пластинами получили широкое распространение благодаря универсальности применения, возможности адаптировать конструкцию под различные условия обработки. Однако в области обработки металлов резанием не существует универсальных решений, остается потребность в постоянной адаптации конструкций в связи с развитием машиностроения и появления новых методов обработки. Оценка работоспособности инструмента на стадии проектирования позволяет существенно сократить затраты на производство, повысить точность выбора геометрических параметров, оценить пригодность конструкции к новым методам обработки.

Целью работы является разработка алгоритма проведения статического и динамического конечно-элеметного анализа инструмента при обработке металлов резанием, с последующей возможность использовать его при проектировании для оценки влияния эксплуатационных и конструктивных параметров на инструмент.

1. Формирование алгоритма исследования

Одним из современных методов обработки металлов резанием является высокоподачная обработка. Фрезерование с высокими подачами представляет собой метод, при котором используются фрезы с малым по величине (до 15°) главным углом в плане φ°, что позволяет перераспределить возникающие силы резания в осевом направлении, что позволяет повысить подачу на зуб  , мм/зуб, благодаря утончению стружки и как следствие увеличить объемную производительность обработки. Однако данный метод обработки предъявляет свои требования к выбору геометрии инструмента, в частности сменной многогранной пластины. Определить оптимальные значения эксплуатационных и конструктивных параметров без проведения анализа – затруднительно. В этой связи – применение конечно-элементного моделирования позволяет заранее спрогнозировать влияние обработки на инструмент, без проведения натурных испытаний.

, мм/зуб, благодаря утончению стружки и как следствие увеличить объемную производительность обработки. Однако данный метод обработки предъявляет свои требования к выбору геометрии инструмента, в частности сменной многогранной пластины. Определить оптимальные значения эксплуатационных и конструктивных параметров без проведения анализа – затруднительно. В этой связи – применение конечно-элементного моделирования позволяет заранее спрогнозировать влияние обработки на инструмент, без проведения натурных испытаний.

Базовый алгоритм проведения исследования представлен ниже:

- Создание 3D модели в CAD-системе, экспорт в CAE-систему;

- Создание сетки конечных элементов;

- Задание ограничений;

- Задание нагрузки;

- Описание внешних условий;

- Проверка модели на адекватность получаемых результатов;

- Проведение конечно-элементного исследования;

- Анализ полученных данных;

- Вывод.

На основе базового алгоритма проведение исследования опишем проведение конечно-элементного анализа для статического и динамического варианта исследования.

2. Статическая часть исследования

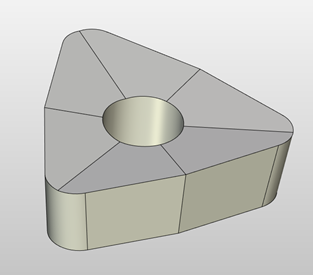

В рамках статического конечно-элементного анализа исследовалось влияние геометрических параметров сменной многогранной пластины из ВК8 на прочностные характеристики инструмента при высокоподачной обработке паза. Модель пластины представлена на рисунке 1.

Рисунок 1. Модель пластины

В качестве факторов использовались передний угол γ°, задний угол α°, главный угол в плане φ°, оценивалось их влияние на величину коэффициента запаса по эквивалентным напряжениям K. Статические расчеты проводились в CAE-модуле «T-Flex Анализ», величина нагрузки была рассчитана из режимов резания, всего было проведено 8 опытов. Полученные результаты представлены в таблице 1. Можно сделать вывод о том, что увеличение главного угла в плане φ° существенно снижает запас прочности, при прочих равных падение достигает 25%. Это указывает на критическое влияние главного угла в плане на надежность инструмента. Результаты подтверждают необходимость точного определения геометрии на стадии проектирования.

Таблица 1.

Результаты

|

№ Опыта |

γ° |

α° |

φ° |

K |

|

№1 |

5 |

5 |

5 |

6.579 |

|

№2 |

10 |

5 |

5 |

6.621 |

|

№3 |

5 |

10 |

5 |

6.372 |

|

№4 |

10 |

10 |

5 |

6.577 |

|

№5 |

5 |

5 |

10 |

4.89 |

|

№6 |

10 |

5 |

10 |

4.812 |

|

№7 |

5 |

10 |

10 |

4.569 |

|

№8 |

10 |

10 |

10 |

4.858 |

3. Динамическая часть исследования

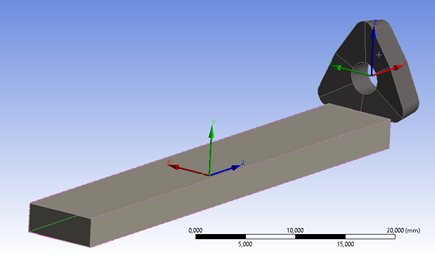

После выполнения статического анализа с определением оптимальной комбинации геометрических параметров, следующим этапом является моделирование динамического воздействия для оценки пригодности проектируемой конструкции к осуществлению высокоподачной обработки. Для реализации динамической части исследования модель была экспортирована в среду ANSYS Workbench, для учета контактных взаимодействий в процессе обработки. На рисунке 2 представлен стенд для проведения испытаний.

Рисунок 2. Стенд для проведения испытаний

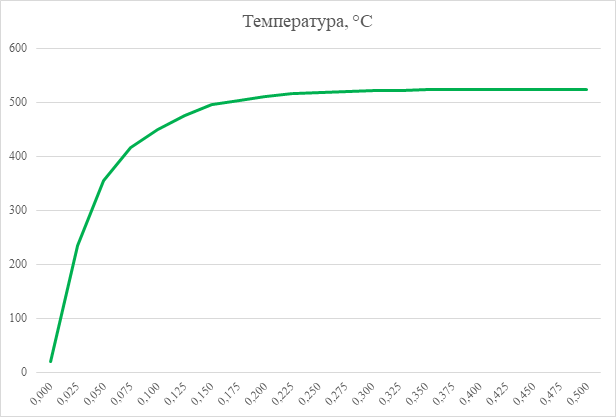

Проведение симуляции обработки позволило оценить возникающие температуры в зоне резания. Полученные результаты свидетельствуют о пригодности проектируемого инструмента из ВК8 для осуществления высокоподачной обработки. График изменения температуры представлен на рисунке 3.

Рисунок 3. Изменение температуры в процессе обработки

Заключение

Разработанный алгоритм позволяет эффективно проводить предварительную оценку работоспособности инструмента, снижая необходимость в проведении натурного эксперимента. Использование конечно-элементного анализа на основе предложенной комбинации статического и динамического исследования может быть рекомендовано для анализа работоспособности инструмента на стадии проектирования.