Опыт оценки технологических рисков в работе основного прокатного оборудования

Конференция: VIII Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

VIII Международная научно-практическая конференция «Научный форум: инновационная наука»

Опыт оценки технологических рисков в работе основного прокатного оборудования

Аннотация. Рассмотрена концепция оценки вероятности технологических рисков в работе основного прокатного оборудования (прокатная клеть, валковая арматура). Предложены критерии, определяющие верхний и нижний уровни работоспособности основного прокатного оборудования. Практический опыт использования разработанных положений продемонстрирован на примере прокатки круга диаметром 12, 14 мм и арматуры №12, №14 в условиях непрерывного мелкосортного стана 250-1 сортопрокатного цеха АО «ЕВРАЗ ЗСМК». Полученные графические данные позволяют выявить проблемные пропуски и организовать дифференцированный мониторинг рассматриваемой системы.

Ключевые слова: технологический риск, прокатная клеть, валковая арматура.

Валки прокатной клети и валковая арматура образуют единый взаимосвязанный комплекс, от четкой работы которого во многом зависит производительность и качество выпускаемой продукции. Валки и валковая арматура являются элементами прокатной клети, которая в свою очередь относится к основному прокатному оборудованию. Рассматриваемые элементы прокатного оборудования работают в тесном контакте благодаря использованию избыточных сил трения в очаге деформации. В связи с этим при настройке и эксплуатации системы прокатные валки – валковая арматура следует учитывать условия формоизменения в очаге деформации обслуживаемой прокатной клети. Игнорирование возможностей очага деформации зачастую приводит к инцидентам в рассматриваемой системе [1]. Руководствуясь рассматриваемой концепцией о неразрывной связи очага деформации и валковой арматуры, разработана методика оценки технологических рисков при работе прокатных валков и валковой арматуры.

При практической реализации разработанной методики на первом этапе определяется величина продольного усилия, обеспеченного избытком сил трения обслуживаемой клети с учетом условий деформирования и конструктивных особенностей калибра, и сравнивается со значениями, соответствующими критериям работоспособности прокатных валков и валковой арматуры [2 – 4].

Для определения критериев работоспособности прокатных валков и валковой арматуры рассмотрим два предельных случая: первый – продольное усилие, возникающее в результате инцидентов настолько велико, что может привести к поломкам деталей валковой арматуры, второй – валковая арматура должна выполнить большой комплекс операций (удержание полосы в заданном положении, правка до и после очага деформации, кантовка скручиванием и др.), на что требуется значительная величина продольного усилия, которое не может обеспечить избыток сил трения в очаге деформации обслуживаемой клети, что приводит к застреванию полосы в валках. Рассмотренные ситуации характеризуют верхний и нижний предел работоспособности.

Верхний предел ограничен прочностью деталей валковой арматуры, наиболее ответственной из которых является арматурный брус, нижний – величиной продольного усилия, необходимого для выполнения валковой арматурой возложенных на нее функций. Сравнивания значения продольных усилий, соответствующих верхнему и нижнему уровню работоспособности системы прокатные валки и валковая арматура, с величиной усилия, которое может обеспечить избыток сил трения в очаге деформации обслуживаемой клети, оценивается вероятность возникновения инцидентов.

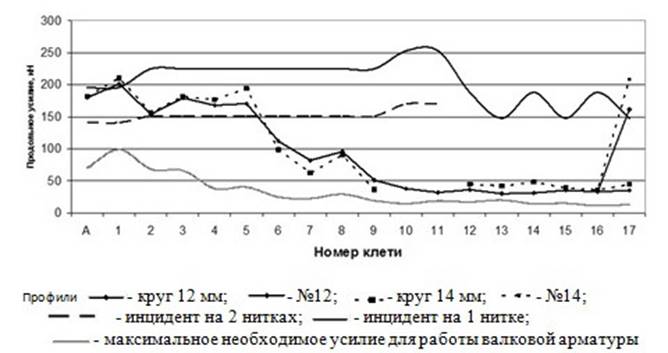

Методика оценки технологических рисков при работе основного прокатного оборудования оформлена с использованием приложения MS Excel с интерпретацией результатов в графическом виде, что весьма удобно при анализе. Разработанная методика и программное приложение позволяют наглядно проанализировать вероятность технологических рисков и выявить проблемные пропуски с точки зрения надежности работы основного прокатного оборудования. Возможности разработанной методики рассмотрим на примере анализа рабочих калибровок кругов диаметром 12, 14 мм и арматуры №12, №14 прокатываемых на непрерывном мелкосортном стане 250-1 сортопрокатного цеха АО «ЕВРАЗ ЗСМК». Расчеты проводили с использованием данных приведенных в литературе [5 – 7] полученный график изображен на рисунке. На графике показаны верхняя и нижняя границы работоспособности рассматриваемого оборудования.

Рисунок. Оценка работоспособности системы прокатная клеть – валковая арматура, при прокатке кругов 12, 14 мм и арматуры №12, №14 на непрерывном мелкосортном стане 250–1 сортопрокатного цех АО “ЕВРАЗ ЗСМК”

Все клети, в которых величина продольного усилия сопоставима с допустимым или выходит за означенные пределы являются клетями с повышенной степенью технологического риска в системе прокатная клеть – валковая арматура и требуют дополнительного внимания в период монтажа, настройки арматуры и в процессе работы. Как следует из рисунка при прокатке кругов диаметром 12, 14 мм, арматуры №12, №14 на непрерывном мелкосортном стане 250–1 сортопрокатного цеха АО «ЕВРАЗ ЗСМК» при инциденте на одной “нитке” в первой клети величина продольного усилия превышает допустимое значение, полученное исходя из прочности арматурного бруса. При одновременном инциденте на двух “нитках” в клетях с А по 5 наблюдается такая же картина (велика опасность разрушения оборудования), что необходимо учитывать при настройке и эксплуатации основного прокатного оборудования. Во всех пропусках, рассматриваемого примера величина продольного усилия, необходимого для выполнения арматурой ее функций, меньше продольного усилия, которое может обеспечить резерв силы трения в очаге деформации обслуживаемой клети, что гарантирует нормальную работу основного прокатного оборудования. Однако в тринадцатой клети значение продольной силы незначительно отличается от минимального потребного значения, что создает опасность застревания полосы в прокатной клети. Возможность выявления пропусков с повышенной степенью технологического риска позволяет проводить дифференцированный мониторинг работы основного прокатного оборудования, уделяя особое внимание аварийно опасным пропускам. Информация о величине возможного продольного усилия, которое может создавать конкретная клеть [2 – 4], позволяет уточнить параметры оборудования, и обосновано проводить расчеты на прочность, оценивать калибровки с точки зрения работоспособности основного прокатного оборудования и если необходимо, то корректировать условия ведения процесса, параметры оборудования.