Применение МЭМС-акселерометра для измерения координаты угла в составе трубных дефектоскопов наружного неразрушающего контроля при диагностике горизонтальных труб

Конференция: I Международная заочная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Приборостроение, метрология и информационноизмерительные приборы и системы

I Международная заочная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Применение МЭМС-акселерометра для измерения координаты угла в составе трубных дефектоскопов наружного неразрушающего контроля при диагностике горизонтальных труб

MEMS-accelerometer application for angle coordinate measuring in external nondestructive control flaw pipe detector for diagnostics of horizontal pipes

Strelnikov Igor

Graduate Student, Volga State University of Technology, Russia, Yoshkar-Ola

Yudin Sergei

Head Office Electronics Ltd "tool-N", Russia, Yoshkar-Ola

Ryabov Igor

Doctor of Technical Sciences, Volga State University of Technology, Russia, Yoshkar-Ola

Аннотация. В статье рассматривается применение МЭМС-акселерометра для измерения координаты угла в составе трубного дефектоскопа наружного неразрушающего контроля при диагностике горизонтальных труб. Цель – обеспечение бесконтактного способа измерения координат, исключающего износ устройства измерения координат. Представлена математическая модель измерения угла, описана структурная схема трубного дефектоскопа с устройством бесконтактного измерения координат, приведены результаты его работы в виде дефектограммы сканирования участка образцовой трубы.

Abstract. The article presents MEMS application for coordinate measurement in external nondestructive control flaw pipe detector. Main purposes are to provide a method of contactless coordinate measuring and to increase precision and reliability of coordinate measuring device. Thereare presented mathematical model of angle measurement, structural scheme of external nondestructive control flaw pipe detector with contactless measuring device. As result defectogram of exemplary pipe scanning with external nondestructive control flaw pipe detector with contactless measuring device is presented.

Ключевые слова: неразрушающий контроль; дефектоскопия; интроскопия.

Keywords: introscopy; nondestructive control; flaw detection.

Трубопроводный транспорт всегда играл немаловажную роль в экономике и промышленности государства. Наиболее эффективно трубопроводы используются при транспортировке нефти, газа и нефтепродуктов в больших объемах на большие расстояния. Во избежание экологических катастроф и чрезвычайных ситуаций техногенного характера, связанных с выходом из строя трубопроводной системы и розливом транспортируемого продукта, необходима своевременная и периодичная диагностика трубопроводов. Известно множество способов и устройств дефектоскопии, в частности «Дефектоскоп наружного неразрушающего контроля»[1], «Комплекс дефектоскопии технологических трубопроводов»[2]. Однако измерение координат для локализации дефектов трубопроводов в данных устройствах осуществляется с помощью одометров, что предполагает контактный метод измерения координат. А это сопряжено с частым износом механизма отсчета перемещения вследствие истирания, что приводит к уменьшению срока работы устройства, возможным ошибкам в показаниях вследствие неровности поверхности, проскальзывания. Также известен способ бесконтактного измерения координат [3], однако он предназначен для внутритрубных снарядов дефектоскопов.

Целью данной работы является повышение точности и увеличение ресурса работы трубного дефектоскопа наружного неразрушающего контроля, уменьшение габаритных размеров, снижение себестоимости за счет применения узла бесконтактного измерения координаты угла.

Как правило, при транспортировке нефти, газа и нефтепродуктов трубопровод большей своей частью представляет собой участки с горизонтально расположенным телом трубы, либо участки с телом трубы, расположенным под наклоном. Для локализации дефектов несплошности материала диагностируемого трубопровода обычно используется координата по направляющейвдоль тела трубы относительно некой реперной точки по ходу транспортировки продукта, а также координата по углу относительно горизонта, где 0 градусам соответствует верхняяобразующая тела трубы, 180 градусам нижняя образующая тела трубы, что изображено на рисунке 1.

Рисунок 1. Отсчет координат при локализации дефектов в диагностике трубопроводов

В этом случае для осуществления технической диагностики невертикальных труб предложено использовать трубный дефектоскоп наружного неразрушающего контроля, структурная схема которого изображена на рис. 2

Трубный дефектоскоп наружного неразрушающего контроля представляет собой систему сбора информации с датчиков детектирования дефектов, а также измерения координат с помощью бесконтактного устройства на базе МЭМС-акселерометра. Дефектоскоп состоит из модуля сбора и обработки информации, опрашивающего массив датчиков детектирования и измерения дефектов, а также модуль бесконтактного измерения координаты угла, модуля отображения и индикации для обеспечения визуального интерфейса с пользователем, модуля связи с внешними устройствами для вывода информации на персональный компьютер, планшет и другие внешние устройства, модуля сохранения результатов измерения в энергонезависимую память.

Рисунок 2. Структурная схема трубного дефектоскопа наружного неразрушающего контроля для диагностики невертикальных труб

Схема работы трубного дефектоскопа наружного неразрушающего контроля на участке трубыпредставлена на рисунке 3. Здесь показан трубный дефектоскоп наружного неразрушающего контроля с бесконтактным устройством измерения координаты угла в процессе работы на трубе в разрезе. Датчик 1 - датчик N –датчики измерения и детектирования дефектов несплошности материала тела трубы. В качестве примера дефектов несплошности тела трубы на рисунке 3 изображены дефект 1, дефект 2 и дефект i тела трубы. Датчики расположены на одной оси и в одной плоскости и жестко связаны с конструкцией дефектоскопа. Бесконтактный узел измерения координаты угла представляет собой МЭМС-акселерометр, который зафиксирован неподвижно к телу дефектоскопа, причем плоскость, содержащая оси accel_z и accel_y акселерометра, перпендикулярна плоскости датчиков, измеряющих и детектирующих дефекты. Ось X параллельна оси трубы и направлена по ходу движения продукта, угол α - угол между вектором ускорения свободного падения и осью accel_z МЭМС-акселерометра. Угол α лежит в плоскости осей accel_y и accel_z и характеризирует угловое положение оси датчиков детектирования и измерения дефектов на теле трубы, а следовательно, и угловое положение дефектов, детектируемых и измеряемых этими датчиками. Координата X дефектаiравна координате соответствующего дефектуi датчика, которая и определяется выражением (1)

![]() , (1)

, (1)

где ![]() – координата X дефектаi,

– координата X дефектаi, ![]() –координата Xдатчикаi, детектирующего дефектi,

–координата Xдатчикаi, детектирующего дефектi, ![]() – координата Xреперной точки, известна заранее,

– координата Xреперной точки, известна заранее, ![]() - координата датчикаi, детектирующего дефект, относительно реперной точки.

- координата датчикаi, детектирующего дефект, относительно реперной точки.

Координата ![]() датчика i определяется выражением (2)

датчика i определяется выражением (2)

![]() , (2)

, (2)

где –расстояние от реперной точки O до базы дефектоскопа, измеряется опытным путем, ![]() –расстояние от базы дефектоскопа до первого датчика, является величиной постоянной, i– номер датчика, d–шаг между датчиками.

–расстояние от базы дефектоскопа до первого датчика, является величиной постоянной, i– номер датчика, d–шаг между датчиками.

Рисунок 3. Схема работы трубного дефектоскопа наружного неразрушающего контроля на участке трубы

Для исследования работы устройства бесконтактного измерения координаты угла был собран стенд, схема которого представлена на рисунке 4. Здесь 1 – тело трубы, 2 – корпус дефектоскопа наружного неразрушающего контроля, 3 – бесконтактное устройство измерения координаты угла на базе МЭМС-акселерометра MPU6050. Труба находится на горизонтальной поверхности. В ходе исследования осуществлялся наклон дефектоскопа с бесконтактным устройством измерения координаты угла на известный угол, отмеряемый по поверенному угломеру, а затем измерялось значение угла α с помощью МЭМС-акселерометра по проекциям ускорения свободного падения gна оси accel_zи accel_yсогласно выражениям (3) и (4)

![]() (3)

(3)

![]() (4)

(4)

Рисунок 4. Схема стенда для испытания устройства бесконтактного измерения координаты угла

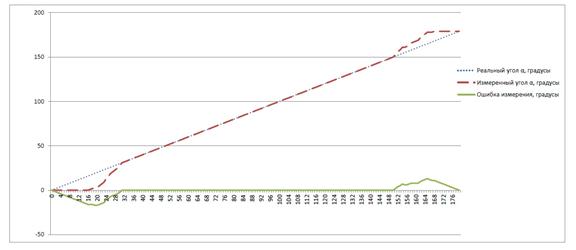

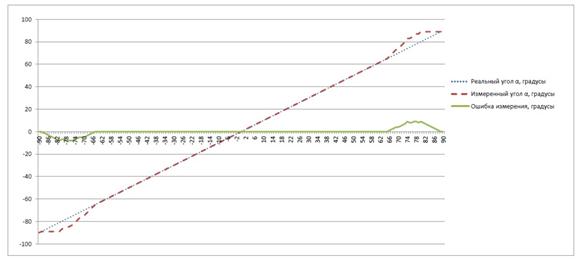

На рисунке 5 представлен график зависимости ошибкиизмерения от реального угла наклона α при его расчете по формуле (3) и изменении угла от 00 до +1800, а на рисунке 6 представлен график зависимости ошибки измерения от реального угла наклона α при его расчете по формуле (4) и изменении угла от -900 до 1800.

График на рисунке 5 отражает появление ошибки при измерении угла по формуле (3) в окрестности значений ![]() и

и ![]() , что свидетельствует о наличии зон нечувствительности проекции ускорения свободного падения g на ось accel_z акселерометра MPU6050 к изменению угла.

, что свидетельствует о наличии зон нечувствительности проекции ускорения свободного падения g на ось accel_z акселерометра MPU6050 к изменению угла.

График на рисунке 6 отражает появление ошибки при измерении угла по формуле (4) в окрестности значений ![]() и

и ![]() , что свидетельствует о наличии зон нечувствительности проекции ускорениясвободного паденияgна осьaccel_y акселерометра MPU6050 к изменению угла.

, что свидетельствует о наличии зон нечувствительности проекции ускорениясвободного паденияgна осьaccel_y акселерометра MPU6050 к изменению угла.

Рисунок 5. Зависимость ошибки измерения координаты угла от значения реального угла при расчете угла по формуле (3)

Рисунок 6. Зависимость ошибки измерения координаты угла от значения реального угларасчете угла по формуле (4)

Для исключения влияния зон нечувствительности проекций на оси accel_y и accel_z к изменению угла на процесс измерения координаты угла была составлена общая математическая модель (5).

, (5)

, (5)

где ![]() - значениекоординаты углав градусах, вычисляемое на n итерации,

- значениекоординаты углав градусах, вычисляемое на n итерации,![]() -значениекоординаты углав градусах, вычисляемое на n-1 итерации,

-значениекоординаты углав градусах, вычисляемое на n-1 итерации, ![]() –значение угла

–значение угла ![]() в градусах, измеряемое на nитерации по формуле (4),

в градусах, измеряемое на nитерации по формуле (4), ![]() –значение угла

–значение угла ![]() в градусах, измеряемое на nитерации по формуле (3).

в градусах, измеряемое на nитерации по формуле (3).

Предложенная математическая модель измерения угла была исследована на стенде. Результаты исследований представлены в виде графика зависимости ошибки измерения угла от его реального значения угла на рисунке 6. Как видно из графика, применение предложенной математической модели исключает значительные ошибки измерения угла.

Рисунок 7. Зависимость ошибки измерения координаты угла от значения реального угла при расчете угла по формуле (5)

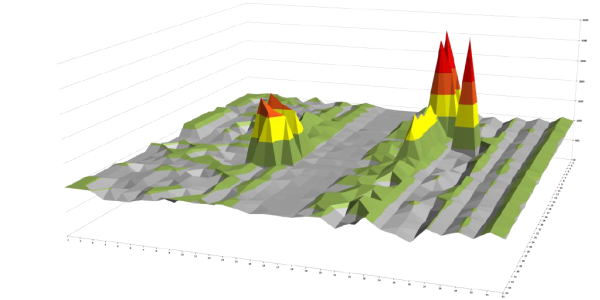

Проведены исследования работы трубного дефектоскопа наружного неразрушающего контроля с бесконтактным устройством измерения координаты угла на участке трубы с известными дефектами, расчет координаты угла при этом проводился согласно математической модели (5). Расхождения между координат, определенных исследуемым дефектоскопом, и реальными координатами дефектов на известном участке трубы не превышают допустимой погрешности в 5%. Дефектограмма, полученная исследуемым трубным дефектоскопом наружного неразрушающего контроля с бесконтактным устройством измерения координаты угла, представлена на рисунке 7.

Рисунок 8. Дефектограмма, полученная трубным дефектоскопом наружного неразрушающего контроля с бесконтактным устройством измерения угла.