РАЗРАБОТКА ТРАНСПОРТИРУЮЩЕГО УСТРОЙСТВА ДЛЯ РОБОТИЗИРОВАННОЙ СБОРКИ КУЗОВНОЙ ЧАСТИ АВТОМОБИЛЯ

Конференция: LVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Машиностроение и машиноведение

LVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

РАЗРАБОТКА ТРАНСПОРТИРУЮЩЕГО УСТРОЙСТВА ДЛЯ РОБОТИЗИРОВАННОЙ СБОРКИ КУЗОВНОЙ ЧАСТИ АВТОМОБИЛЯ

DEVELOPMENT OF A TRANSPORT DEVICE FOR ROBOTIC ASSEMBLY OF A CAR BODY PART

Alexander Egorov

Doctor of Technical Sciences, Associate Professor, Togliatti State University, Russia, Togliatti

Alexander Bobrovsky

Candidate of Technical Sciences, Associate Professor, Togliatti State University, Russia, Togliatti

Andrey Tizilov

Candidate of Technical Sciences, Associate Professor, Togliatti State University, Russian, Togliatti

Vyacheslav Epishkin

Senior Lecturer, Togliatti State University, Russian, Togliatti

Аннотация. В данной статье представлены результаты разработки транспортирующего устройства для нанесения клеевого шва на поверхность детали, представляющей собой элемент кузовной части автомобиля. Технологические операции транспортировки и нанесения клеевого шва выполнены с применением промышленных роботов. На основании проектирования транспортирующего устройства проведены расчёты статической и динамической нагрузки на оси промышленного робота, по результатам расчёта был определён тип подходящего по грузоподъёмности промышленного робота.

Abstract. This article presents the results of the development of a transporting device for applying a glue seam to the surface of a part, which is an element of a car body part. Technological operations of transportation and application of the glue seam was carried out using industrial robots. Based on the design of the transporting device, calculations of the static and dynamic loads on the axes of an industrial robot were carried out, according to the results of the calculation, the type of an industrial robot suitable in terms of load capacity was determined.

Ключевые слова: промышленный робот; транспортирующее устройство; расчёт статической и динамической нагрузки.

Keywords: industrial robot; transport device; calculation of static and dynamic load.

Одним из средств повышения качества сборки кузовной части автомобиля является замена ручного труда машинным посредством модернизации производства с установкой промышленных роботов. Рассматриваемый производственный участок включает несколько технологических операций: фиксация автодеталей из станции позиционирования; транспортировка автодеталей в зону нанесения клеевого шва; непосредственное нанесение клеевого шва на поверхность автодеталей; транспортировка автодеталей на позиционирующую станцию для выполнения последующих сборочных операций.

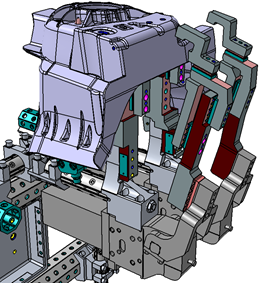

На рисунке 1а представлены сборочные автодетали и указаны области нанесения клеевого шва на рассматриваемом участке.

Рисунок 1. Автодетали с разметкой клеевого шва

В соответствии с технологическим процессом все автодетали должны быть расположены в захватывающем устройстве отдельно друг от друга. Это значит, что захватывающее устройство должно иметь возможность позиционировать и фиксировать автодетали со станции поочерёдно; после этого, также поочерёдно на каждую автодеталь необходимо нанести клеевой шов, как показано на рисунке 1; затем, автодетали поочерёдно выгружаются в станцию для дальнейшего соединения основным кузовом автомобиля.

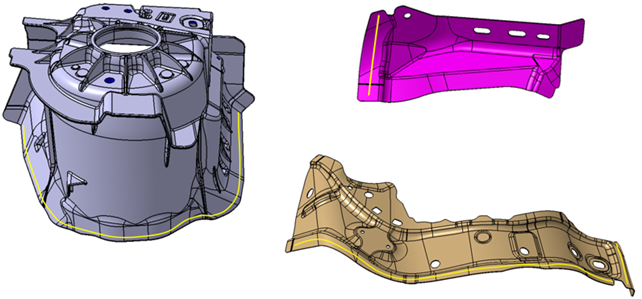

Разработка захватного устройства осуществлялась на основании системы EGT элементов. Полученная конструкция состоит из набора стандартных элементов со схемой их соединения, что позволяет в значительной степени уменьшить затраты ресурсов в процессе пуско-наладочных работ на производстве. Условно устройство для фиксации и трианспортирования автодеталей разделено на три зоны, каждая из которых позиционирует и фиксирует одну автодеталь. Для чашеобразной автодетали, представленной на рисунке 1 серого цвета, применялись два позиционирующих цилиндра, две опоры и два пневматических зажима. Позиционирующие цилиндры работают по технологическим отверстиям, лишая деталь возможности смещения по двум осям. Опоры устройства опираются на плоскую поверхность детали и прижимаются сверху пневматическими зажимами. На рисунке 2 представлена область устройства для фиксации чашеобразной детали с установленной деталью (рисунок 2а) и без (рисунок 2б). Основным критерием для определения положения автодетали в устройстве является беспрепятственное нанесение клеевого шва пистолетом. Пневматические зажимы расположены таким образом, чтобы не мешать клеевому пистолету двигаться в процессе нанесения клея. С двух сторон от области позиционирования чашеобразной детали установлены индуктивные датчики. Информация о наличие автодетали в захватном устройстве поступает в контроллер управления в том случае, если оба датчика выдают одинаковый сигнал о том, что деталь установлена и зафиксирована. Аналогичным образом организована фиксация и позиционирование оставшихся автодеталей.

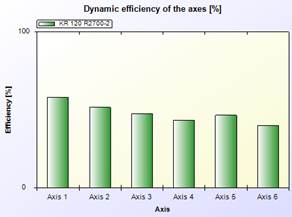

В результате моделирования захватного устройства были получены координаты центра масс и моменты инерции по осям для статического и динамического расчёта нагрузки на оси промышленного робота. На рисунке 3а представлен результат расчёта статической нагрузки на оси промышленного робота; расчёт динамической нагрузки представлен на рисунке 3б.

Из рисунка видно, что применение робота грузоподъёмностью 120 кг достаточно для транспортировки автодеталей с захватным устройством, поскольку нагрузка на оси не превышает допустимого значения 90%.

|

|

|

|

а |

б |

|

Рисунок 2. Фиксация и позиционирования чашеобразной автодетали в захватном устройстве |

|

|

|

|

|

а |

б |

Рисунок 3. Результат расчёта статической (а) и динамической (б) нагрузки на оси промышленного робота

Для нанесения указанных клеевых швов на поверхности автодеталей, зафиксированных в захватном устройстве, было принято решение использовать не стационарную стойку с клеевым пистолетом, а дополнительного промышленного робота. Такое решение объясняется сложностью рельефа и достижимости швов.

Аналогичным образом было получено, что применение промышленного робота грузоподъёмностью 180кг с вылетом «руки» 2900мм достаточно для обеспечения достижимости при заданных нагрузках на фланец шестой оси.

По завершении процесса проектирования было проведено программирование траектории движения промышленных роботов; определен скоростной режим для клеевых швов; созданы зоны блокировки для предотвращения столкновений в процессе параллельной работы.

В результате разработки транспортирующего устройства для роботизированной сборки кузовной части автомобиля была получена спецификация и схема сборки устройства на производстве; определены типы промышленных роботов подходящие по требованию грузоподъёмности и достижимости транспортировки автодеталей и нанесения клеевых швов; разработана управляющая программа и параметры движения транспортирующего и клеевого роботов для пуско-наладочных работ на производстве.