Разработка теоретического контура обтекателя килевой балки с помощью твердотельного моделирования в системе NX

Конференция: XXXVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Авиационная и ракетнокосмическая техника

XXXVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Разработка теоретического контура обтекателя килевой балки с помощью твердотельного моделирования в системе NX

Характерным признаком и основным этапом эволюции в авиастроении является полномасштабное применение современных технологий на всех этапах производства. В настоящее время идет активное внедрение CAD-CAM систем различного уровня сложности, что позволяет существенно сократить сроки разработки и изготовления авиационной техники. Постепенно возникает необходимость перехода к более совершенным методам конструирования. Создание пространственной твердотельной модели компоновки позволяет обеспечить контроль взаимного расположения элементов и систем вертолета. На Улан-Удэнском авиационном заводе было принято решение о перезапуске обтекателя килевой балки в режиме твердотельного моделирования в системе NX.

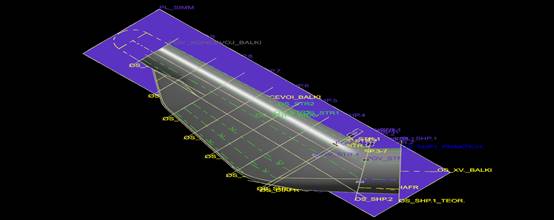

Рисунок 1. Концевая балка

Концевая балка МИ171-А2 (рис.1) предназначена для выноса оси вращения рулевого винта в плоскость вращения несущего винта с целью обеспечения равновесия моментов сил относительно продольной оси вертолета. Килевая балка располагается в хвостовой части фюзеляжа, являясь составной частью концевой балки. Конструктивно концевая балка является продолжением хвостовой и имеет изгиб вверх для выноса хвостового винта из зоны затенения хвостовой балки. Задняя плоскость килевой балки прикрыта съемным аэродинамическим обтекателем, улучшающим путевую устойчивость и управляемость, а после снятия открывающим доступ для обслуживания промежуточного и хвостового редукторов, их трансмиссии и тросовой проводки управления штоком изменения шага хвостового винта. Килевая балка передает нагрузку от хвостового винта через себя, хвостовую балку и гаргрот фюзеляжа, чем создает момент, парирующий момент несущего винта [1].

Все узлы и агрегаты, собираемые в сборочных приспособлениях, эталонируются. Для изготовления комплекта сборочной оснастки необходимо изготовить комплект эталонов поверхности, контр-эталонов и монтажных эталонов. Подробная схема увязки оснастки для летательных аппаратов, с объемным источником информации поверхности представлена на рисунке 2[2].

Рисунок 2. Схема передачи геометрии информации при монтаже по эталону

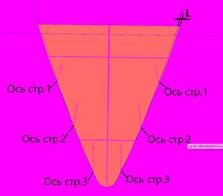

Источником эталона является ШКК – шаблон контрольный контурный – основной шаблон, жесткий носитель информации, в котором в натуральную величину вручную вычерчено сечение всех деталей, лежащих в плоскости данного узла. ШКК изготавливается по таблицам координат, т.е. является теоретическим контуром, по которому изготавливается макет-эталон, являющийся основой для детальной и сборочной оснастки (рис.3). [3].

Рисунок 3. ШКК для килевой балки и обтекателя

С внедрением CAD- СAM- CAE системы NX осуществляется переход к безэталонному методу проектирования. Основой для твердотельного моделирования являются теоретические обводы вертолёта (рис.4). Каждая поверхность была получена путем создания сетки кривых, охватывающих элементы пространственной компоновки с последующим натяжением на них гладкой поверхности.

Рисунок 4. Теоретические обводы вертолета МИ171-А2

Теоретический контур концевой балки МИ171-А2 (рис.5) изначально был сформирован из гладкосопряженных между собой поверхностей килевой балки и обтекателя, в которых не предусматривалось расширение обтекателя под обшивки килевой балки.

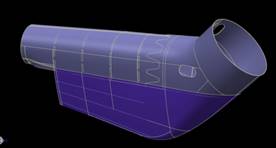

Рисунок 5. Теоретические обводы килевой балки

Сложность моделирования килевой балки заключается в состыковке съемного обтекателя с обшивками килевой балки (со 2 по 7 шпангоут) и несъемной частью обтекателя (рис.6). Места соприкосновения балки и обтекателя разнятся, начиная от второго до седьмого шпангоута, т.к. обшивки килевой балки имеют разную толщину от поверхности теоретического контура. Обтекатель не имеет подсечек (резких углублений или подъемов металла на толщину смежной детали) по чертежу, соответственно он должен плавно повторять контур балки. Для моделирования и прикрепления обтекателя к килевой балке необходимо разработать рабочий теоретический контур обтекателя, который предусмотрен на ШКК, но не предусмотрен в электронном теоретическом контуре килевой балки. (Рис. 7)

Рисунок 6. Компоновка частей концевой балки

Расширение теоретического контура обтекателя начинается от 2 стрингера до точки прилегания к обшивке килевой балки на расстоянии 20 мм от оси лонжерона по чертежу (рис.6).

Рисунок 7. Расширение рабочего теоретического контура обтекателя

Расстояние верхней точки от ТК (L) представлено в таблице 1:

Таблица 1.

Величина отступа от теоретического контура

|

Ось ШП2 |

2,5мм |

|

Ось ШП3 |

2,5мм |

|

Ось ШП4 |

0мм |

|

Ось ШП5 |

3,3мм |

|

Ось ШП6 |

3,3мм |

|

Ось ШП7 |

3,3мм |

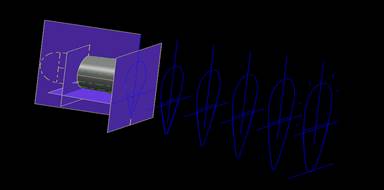

Используя теоретический контур и точки расширения, были построены сечения по шпангоутам килевой балки.(Рис.8)

Рисунок 8. Сечения по шпангоутам килевой балки

По построенным сеткам кривых была натянута поверхность, которая послужила теоретическим контуром обтекателя и является внутренним контуром обшивок (рис.9).

Рисунок 9. Теоретический контур обтекателя килевой балки

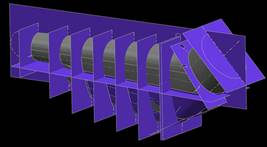

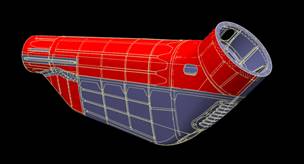

Спроектированные по чертежу твердотельные модели в системе NX показаны на рис.10.

Рисунок 10. Твердотельные модели обтекателя килевой балки

При разработке моделей концевой балки возникли проблемы, т.к. в теоретическом контуре килевой балки не предусматривалось расширение обтекателя под обшивки. Благодаря разработанному теоретическому контуру обтекателя удалось спроектировать твердотельные модели (рис.10), по которым была разработана оснастка для изготовления деталей и сборочное приспособление (рис.11).

Рисунок 11. Сборочное приспособление

При эталонном методе расширение обтекателя предусматривалось на твердотельном плазе, по которому разрабатывался макет-эталон, эталонная поверхность для разработки шаблонов сборочной оснастки и оснастки для изготовления деталей. Трудоемкость данного процесса сборки составляла около 3000 н/ч.

При безэталонном методе оснастка для изготовления деталей выполняется на станке с ЧПУ по разработанной модели, что позволяет повысить точность изготовления деталей. Данный метод позволяет сократить трудоемкость от проектирования до внедрения модельной сборочной оснастки в три раза за счет исключения создания макета-эталона, эталонной поверхности и множества шаблонов.