Факторы, влияющие на качество изготовления деталей из материала 40ХН2МА

Конференция: XXXVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Авиационная и ракетнокосмическая техника

XXXVIII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Факторы, влияющие на качество изготовления деталей из материала 40ХН2МА

В настоящее время из материала 40ХН2МА на АО «У-УАЗ» изготавливается большое количество деталей, например «Переходник» (рисунок 1). Данная деталь «Переходник» является соединительным элементом и крепит лопасти вертолета с главным редуктором, которая состоит из четырех V-образных вилок сопрягаемых с лопастью, трех V-образных вилок сопрягаемых с редуктором.

Рисунок 1. Деталь «Переходник»

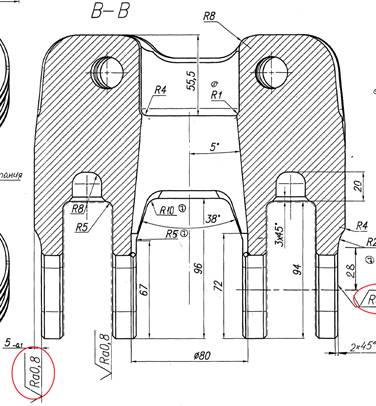

На сегодняшний день проблемой обработки данной детали является непостоянство шероховатости Ra 0.8 [1] на участке внешних поверхностей V-образных лап при чистовом торцовом фрезеровании (рисунок 2, 3, 4).

Рисунок 2. Шероховатость поверхностей Ra0.8

Рисунок 3. Требуемая шероховатость Ra 0.8

Рисунок 4. Получаемая шероховатость от Ra0.4 до Ra1.25

Анализ показал, что имеется 3 фактора, влияющих на качество обрабатываемой поверхности:

- Термическая обработка

- Пятнистая твердость

- Механическая обработка

В результате термической обработки существенно изменяются механические свойства сталей [2]. В отожженном состоянии структура стали состоит из Ф и Ц пластинчатой формы. Феррит обладает низкой прочностью и высокой пластичностью, цементит - высокой твердостью (НВ800) и нулевой пластичностью. С увеличением цементитной составляющей sв, повышается (при увеличении содержании С) и снижается пластичность что приводит к ухудшению обрабатываемости.

При одном и том же содержании углерода прочностные характеристики (НВ, sв) стали возрастают с увеличением дисперсности карбидной составляющей.

Повышение температуры отпуска ведущее к укрупнению карбидных частиц обуславливает снижение твердости.

Высокая твердость мартенситной структуры закаленной стали обуславливается созданием структурных напряжений, вызванных искажением кристаллической решетки. Наряду с твердостью большое значение имеет пластичность. Чем выше твердость стали, тем обычно ниже пластичность и обрабатываемость, но при одинаковой твердости можно получить термической обработкой различную пластичность и вязкость стали. Вязкость и пластичность стали в значительной мере зависят от размера мартенситных игл и продуктов его распада.

Для получения высокого комплекса механических свойств закаленной стали следует стремиться к получению мелкоигольчатой структуры мартенсита, что достигается мелкозернистой структурой аустенита.

Неоднородная, или, как ее еще называют, пятнистая твердость проявляется в том, что после закалки на отдельных участках детали твердость оказывается значительно сниженной до HRC 25 - 30 по сравнению с другими участками, где величина ее нормальная и составляет HRC 33 - 38,5. Такого рода дефект может быть вызван в основном тремя причинами: неравномерным нагревом, неравномерной скоростью охлаждения, неудовлетворительной структурой стали перед закалкой.

Неравномерный нагрев различных участков детали возникает при подстуживании со стороны заслонки печи, при неудачной укладке деталей в печи и при неоднородном распределении температуры в различных зонах ее рабочего пространства. В результате отдельные участки детали не нагреваются до требуемой температуры, и твердость их после закалки оказывается пониженной. Неравномерное охлаждение возникает при покрытии детали неравномерным толстым слоем окалины, которая затрудняет теплоотвод при закалке или при образовании паровых мешков в углублениях, имеющихся на деталях, иногда при касании деталей во время охлаждения в баке.

Наконец, причиной пятнистой твердости может быть неоднородность структуры стали перед закалкой. Например, если в структуре имеются крупные обособленные участки феррита, то при нагреве до закалочной температуры аустенит, образующийся в этих участках, будет обеднен углеродом. Понадобилось бы слишком большое время выдержки при закалочной температуре, чтобы углерод из обогащенных участков (где раньше были зерна перлита) смог переместиться к обедненным участкам. В связи с этим в местах, обедненных углеродом, при закалке получится не мартенсит, а структура типа сорбита или троостита, которая имеет более низкую твердость.

Внедрение процесса отжига в технологический процесс изготовления деталей из 40ХН2МА может решить проблему неоднородности материала.

Анализ лаборатории подтвердил, что внедрение процесса отжига в технологический процесс изготовления деталей из 40ХН2МА исключает пятнистость и неоднородность материала при термической обработке.

Таким образом, проведенные исследования позволили исключить влияние факторов термической обработки и пятнистой твердости на качество обрабатываемого материала. В настоящее время ведутся исследования на влияние механической обработки на качество получаемых поверхностей деталей из материала 40ХН2МА [3].