УПРАВЛЕНИЕ НЕСООТВЕТСТВУЮЩЕЙ ПРОДУКЦИЕЙ НА АО «ПОЗИС

Журнал: Научный журнал «Студенческий форум» выпуск №39(175)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №39(175)

УПРАВЛЕНИЕ НЕСООТВЕТСТВУЮЩЕЙ ПРОДУКЦИЕЙ НА АО «ПОЗИС

MANAGEMENT OF NONCONFORMING PRODUCTS AT JSC "POZIS"

Radik Ibragimov

Kazan National Research Technical University named after A. N. Tupolev-KAI, Russia, Kazan

Alexey Soyko

Candidate of Technical Sciences, Associate Professor, Kazan National Research Technical University named after A. N. Tupolev-KAI, Russia, Kazan

Аннотация. В данной статье указаны процессы, вследствие которых обнаруживаются несоответствия. Рассматриваются цели, задачи, практические способы управления несоответствующей продукцией на предприятии АО «ПОЗиС» для обеспечения своевременной идентификации и последующей оценки дефектной продукции. АО «ПОЗиС» является одним из ведущих производителей как бытовой, так и медицинской техники. Однако в условиях нестабильности экономики, управление несоответствующей продукцией приобретает важное значение.

Abstract. This article describes the processes that cause inconsistencies to be detected. The objectives, tasks, and practical ways of managing nonconforming products at the enterprise of JSC "POZiS" are considered to ensure timely identification and subsequent evaluation of defective products. JSC "POZiS" is one of the leading manufacturers of both household and medical equipment. However, in conditions of economic instability, the management of non-conforming products becomes important.

В тоже время успешное функционирование СМК, повышение ее результативности и обеспечение удовлетворенности потребителей также связано с управлением несоответствующими выходами процессов, продукции или услуг на всех стадиях производства с целью предотвращения их непредназначенного использования или поставки. ¹Современный уровень развития народного хозяйства и научно-технического прогресса, а также растущие потребности населения настоятельно требуют повышения качества выпускаемой продукции. Качество все в большей степени зависит от уровня технологии и определяется рядом таких факторов, как механизация и автоматизация технологических процессов, их непрерывность, качество исходных материалов, организация труда, требование техники безопасности и охраны труда на производстве. Недопустимо повышение качества продукции за счет ухудшения гигиенических, экологических, эстетических и других условий производства. Именно поэтому в деятельности промышленного предприятия, ориентированного на прибыльное и рентабельное хозяйствование, на одно из первых мест выдвигаются вопросы принятия рациональных управленческих решений по обеспечению высокого качества производимых изделий. Проблема качества выпускаемой продукции расценивается в настоящее время как решающее условие повышения уровня жизни, экономической, социальной и экологической безопасности, а также конкурентоспособности продукции на внутреннем и внешнем рынках¹. Исходя из вышесказанного предприятие должно решать вопрос с несоответствующей продукцией различными способами:

- Выявление, идентификация, регистрация, изоляция несоответствующей продукции;

- Анализ причин возникновения несоответствующей продукции;

- Сбор статистики по несоответствующей продукции;

- Разработка мероприятий по предупреждению возникновения несоответствующей продукции;

- Автоматизация процессов.

Управление несоответствующей продукцией на АО «ПОЗиС»

Под управлением несоответствиями понимают деятельность по идентификации, документированию, анализу и исправлению несоответствий, а также уведомлению заинтересованных сторон. На АО «ПОЗиС» такая деятельность регламентирована следующими стандартами организации: «Входной контроль продукции», «Контроль соблюдения технологической дисциплины», «Летучий контроль производства. Основные положения», «Идентификация продукции и прослеживаемость», «Корректирующие и предупреждающие действия», «Постоянно действующая комиссия по качеству».

По управлению несоответствиями в АО «ПОЗиС» разработан алгоритм работ, который включает следующие этапы, показанные на рисунке 1.

Рисунок 1. Алгоритм работ по управлению несоответствующей продукции

Выявление несоответствующей продукции производится при проведении входного контроля, в процессе производства и при испытаниях, а также при транспортировании и хранении.

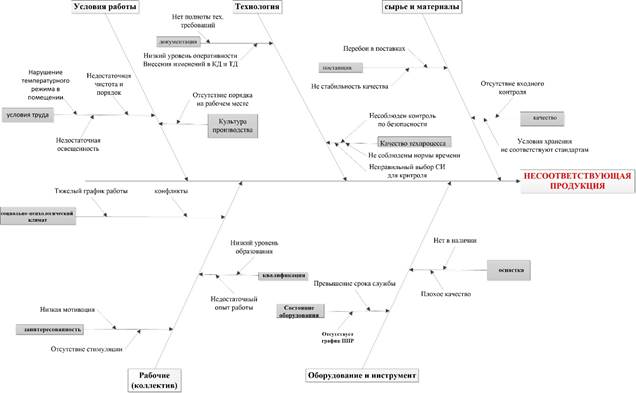

На рисунке 2 приведена диаграмма Исикавы, позволяющая установить причины появления несоответствующей продукции на АО «ПОЗиС».

Рисунок 2. Причинно-следственный анализ возникновения несоответствующей продукции на АО «ПОЗиС»

В ходе первого этапа с использованием диаграммы Исикавы выявляют несоответствие процессов, продукции (услуг) или определяют потенциальные несоответствия. Основными причины возникновения несоответствующей продукции является: квалификация рабочего, т.е. низкий уровень образования и недостаточный опыт работы; отсутствие заинтересованности сотрудника из-за отсутствия стимулирования; не стабильное качество и перебои в поставках сырья и материалов; устаревшее оборудование и плохое качество оснастки.

Для исключения поставки продукции, не соответствующей установленным требованиям, необходимо:

– выявлять продукцию несоответствующего качества на всех этапах его жизненного цикла;

– определить несоответствующую продукцию;

– зарегистрировать несоответствующую продукцию;

– проанализировать информацию о несоответствующей продукции, дефектах и их причинах;

– разработать профилактические мероприятия по предупреждению возникновения повторного несоответствия;

– изолировать несоответствующую продукцию;

– обследовать несоответствующую продукцию на предмет возможного использования;

– утилизировать несоответствующую продукцию.

В целях своевременного предупреждения несоответствующей продукции необходимо:

– применять системы менеджмента качества выпускаемой продукции;

– иметь подготовленные кадры, грамотно и самостоятельно разбирающиеся в вопросах качества выпускаемой продукции;

– повышать квалификацию рабочих и проводить их аттестацию;

– полное и своевременное обеспечение конструкторской, технологической и нормативной документацией;

– оснащение необходимым оборудованием, приспособлениями и инструментом;

– оснащение необходимыми и объективными средствами измерений контроля качества продукции;

– проводить контроль соблюдения технологических процессов;

– проводить входной контроль материалов, полуфабрикатов и комплектующих изделий;

– запускать в производство качественные материалы и полуфабрикаты строго по нормам, при наличии сертификата, паспорта или другого документа, подтверждающего качество;

– проверять перед запуском и в процессе изготовления деталей, изделий исправность оборудования, приспособлений, инструмента и другой оснастки, их наладку и правильность эксплуатации силами подразделения;

– проводить проверку правильности хранения в инструментальных кладовых, складах приспособлений, режущего инструмента и средств контроля. Приспособления, режущий инструмент и средства контроля проверяются в подразделении отдела главного метролога, контрольно-поверочном пункте, по утвержденному графику и должны иметь аттестат (паспорт) о годности;

– создавать и поддерживать в производстве условия, исключающие порчу годных деталей, сборочных деталей, сборочных единиц и полуфабрикатов. К таким условиям относятся обеспечение деталей, сборочных единиц и изделий специальными стеллажами и тарой для хранения и транспортировки внутри подразделения (предприятия), соблюдение необходимых санитарно-технических требований (чистота, температура, влажность);

– вести строгий количественный учет движения заготовок, деталей, сборочных единиц и изделий;

– проводить своевременные и в полном объеме необходимые испытания изделий в соответствии с ТУ, ГОСТ и КД;

– осуществлять систематический анализ несоответствующей продукции и качества продукции;

– разрабатывать и выполнять организационные и технические мероприятия по результатам анализа дефектов, рекламаций и претензий;

– соблюдать культуру производства на рабочих местах и в производственных помещениях;

– иметь в наличии маршрутную сопроводительную документацию на детали и сборочные единицы с момента запуска в производство и до конца их изготовления, если это предусмотрено ТД.

Идентификация и изоляция несоответствующей продукции проводится в той точке технологического процесса, где обнаружено конкретное несоответствие. При этом выявляется конкретное место и время появления несоответствия и проводится изъятие из дальнейшей переработки или использования.

Идентификация несоответствующей продукции их методы и средства должна быть приведены в технологической документации на изготовление продукции.

Дефектные изделия после идентификации до принятия решения изолируются от годной продукции для предупреждения их использования в дальнейшем, с этой целью в цехах должны быть организованы изоляторы брака.

Документом для отправки дефектной продукции в изолятор служит акт о браке, который составляет ОТК.

Изоляция несоответствующей продукции должна быть произведена в обязательном порядке.

Лицо, ответственное за хранение дефектной продукции, регистрирует ее в журнале с указанием даты поступления, номера акта о браке продукцию и номеров изделий с указанием дефекта по форме, утвержденной на предприятии.

При поступлении несоответствующей продукции в изолятор производится сверка соответствия количества единиц несоответствующей продукции с количеством, указанным в акте на дефектную продукцию и делается отметка в акте о принятом количестве, подтверждаемая подписью лица, ответственного за хранение дефектной продукции.

Анализу подвергаются:

- количественные показатели (количество случаев, количество деталей и изделий), характеризующие массовость дефекта;

- причины возникновения дефектов;

- стоимость несоответствующей продукции и потери от брака.

Анализ данных проводится в сопоставлении их с показателями за предшествующие периоды (месяц, квартал, год) по подразделению и предприятию в целом.

Вся исправленная продукция должна в обязательном порядке подвергаться повторному контролю качества.

Повторное предъявление согласно требованиям технической документации.

В случае признания окончательного брака, цех-изготовитель должен составить акт о браке согласно утвержденной форме предприятия.

Вся дефектная продукция передается в изолятор, где осуществляется ее учет и подготовка к утилизации. Организация работы изолятора осуществляется утвержденным регламентом предприятия по профилактики, учета и анализа не соответствующей продукции и инструкциями по работе изоляторов.

Утилизации подлежат материалы, полуфабрикаты, комплектующие изделия, готовые изделия, детали, узлы, исправление которых не является возможным или экономически нецелесообразно. Несвоевременная утилизация несоответствующей продукции должна рассматривается как грубое нарушение.

На предприятии АО «ПОЗиС» есть различные инструменты для разработки корректирующих действий, рассмотрим основные.

ПДКК.

В состав ПДКК входят:

- председатель комиссии – зам. генерального директора по качеству – начальник ОТК.

- члены комиссии:

- Главный конструктор;

- Главный технолог;

- Начальник отдела покраски и сварки;

- Начальник производства;

- Начальник отдела сервисного обслуживания.

Основными задачами работы ПДКК являются:

- анализ рекламаций и претензий от потребителей и эксплуатирующих организаций к качеству продукции;

- анализ проводимых гарантийных ремонтов холодильных приборов;

- анализ причин появления несоответствующей продукции;

- разработка мероприятий по предотвращению появления несоответствующей продукции;

- оценка результативности выполненных мероприятий;

- выявление причин невыполнения намеченных мероприятий;

- координация действий подразделений предприятия по корректировке и совершенствованию СМК предприятия.

В случае срыва сроков выполнения намеченных мероприятий по улучшению качества продукции, принятых ПДКК, заместитель генерального директора по качеству – начальник ОТК предприятия выносит данный вопрос на «День качества» объединения.

День качества объединения.

День качества» по объединению проводится под руководством генерального директора объединения ежеквартально.

На «Дне качества» по объединению присутствуют:

- руководство объединения;

- главные специалисты объединения;

- руководители подразделений объединения.

На «Дне качества» по объединению зам. генерального директора – начальник ОТК докладывает о результатах анализа выходных данных СМК на основании сведений представляемых подразделениями.

На основании материалов, доложенных зам. генерального директора по качеству – начальником ОТК, заслушиваются объяснения начальников производств (цехов), руководителей служб и отделов о причинах появления несоответствующей продукции, нарушениях технологической дисциплины. На совещании «Дня качества» в обязательном порядке заслушиваются отчеты руководителей производств (цехов) и главных специалистов по проблемам качества в производствах, по повышению качества продукции. По результатам «Дня качества» составляется протокол с мероприятиями по устранению выявленных недостатков и улучшению качества продукции и издается приказ о выполнении мероприятий, намеченных в протоколе.

Автоматизированная система управлением качеством в производстве. Программа ИСУП-ПОЗиС.

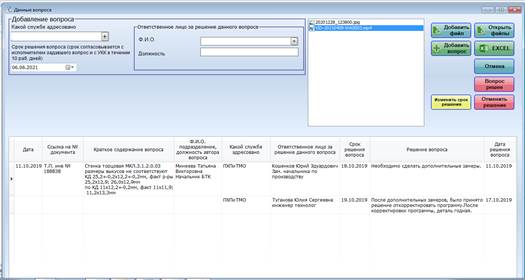

Рисунок 3. программа ИСУП ПОЗиС

Программа ИСУП-ПОЗиС разработана на предприятии АО «ПОЗиС» РТ, г. Зеленодольск. При разработки модуля были учтены требования к простоте использования данной программы. Цель создания данного модуля – это оперативное решение вопросов связанных с качеством выпускаемой продукции на всех его стадиях жизненного цикла.

Данная программа позволяет оптимизировать время на решение вопроса, если ранее при возникновении дефекта, которая требовала решения специалистов и приходилось собираться на участке, где возникла проблема, то на сегодняшний день это можно сделать как сотруднику ОТК, так и производству в программе ИСУП, где можно описать проблему и приложить фото и видео материалы (рис.3). Важнейшая задача ИСУП-ПОЗиС это повышение эффективности управления на основе роста производительности труда и совершенствования методов процесса управления.

В общем случае, систему управления можно рассматривать в виде совокупности взаимосвязанных управленческих процессов и объектов. Обобщенной целью автоматизации управления является повышение эффективности использования потенциальных возможностей объекта управления. Таким образом, можно выделить ряд достижения целей:

- Ускорение выполнения отдельных операций по сбору и обработке данных;

- Снижение количества решений, которые должно принимать ЛПР (лицо принимающее решение);

- Повышение уровня контроля и исполнительской дисциплины;

- Повышение оперативности управления;

- Снижение затрат ЛПР на выполнение вспомогательных процессов;

- Повышение степени обоснованности принимаемых решений.

Программа ИСУП ПОЗиС в дальнейшем позволит оптимизировать бизнес процессы, такие как ПДКК, сбор статистических данных итд.

Заключение

Сегодня управление предприятием без компьютера просто немыслимо. Компьютеры давно и прочно вошли в такие области управления, как бухгалтерский учет, управление складом, ассортиментом и закупками. Однако современный бизнес требует гораздо более широкого применения информационных технологий в управлении предприятием. Жизнеспособность и развитие информационных технологий объясняется тем, что современный бизнес крайне чувствителен к ошибкам в управлении. Интуиции, личного опыта руководителя и размеров капитала уже мало для того, чтобы быть первым.

Для принятия любого грамотного управленческого решения в условиях неопределенности и риска необходимо постоянно держать под контролем различные аспекты финансово-хозяйственной деятельности, будь то торговля, производство или предоставление каких-либо услуг. Поэтому современный подход к управлению предполагает вложение средств в информационные технологии. И чем крупнее предприятие, тем серьезнее должны быть подобные вложения. Они являются жизненной необходимостью - в жесткой конкурентной борьбе одержать победу сможет лишь тот, кто лучше оснащен и наиболее эффективно организован.