Удаление сернистых соединений из легкого газойля мазута АГПЗ комбинацией окисления и экстракции

Журнал: Научный журнал «Студенческий форум» выпуск №27(78)

Рубрика: Химия

Научный журнал «Студенческий форум» выпуск №27(78)

Удаление сернистых соединений из легкого газойля мазута АГПЗ комбинацией окисления и экстракции

Объем производства мазута в России почти в два раза превышает производство автомобильных бензинов [2, c. 3]. Значительную часть в общем объеме производства мазута занимают сернистые и высокосернистые остатки, в том числе и газоконденсатные. В связи с ужесточающимися требованиями к топочному мазуту, возникает проблема снижения сернистых соединений в данном продукте [3, c. 7]. Разработка технологий, направленных на глубокую переработку сернистых высококипящих газоконденсатных остатков и позволяющих получать дополнительное количество более качественных топлив, является актуальной проблемой.

Одним из наиболее рациональных путей переработки высококипящих остатков представляется удаление сернистых соединений комбинированием процесса окисления с экстракционным облагораживанием оксидата избирательными растворителями.

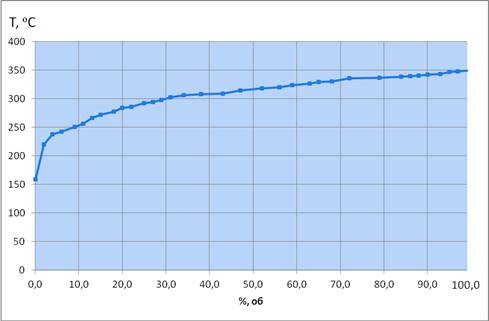

В данной работе в качестве объекта исследования был выбран мазут Астраханского газоперерабатывающего завода с целью определения потенциального содержания в нем легких фракций и возможным применением их в качестве сырья для окислительных и экстракционных процессов облагораживания. Разгонку мазута осуществляли на аппарате АРН-2 в соответствии с ГОСТ 11011-85. По результатам разгонки мазута Астраханского газового конденсата была построена кривая истинных температур кипения перегоняемого продукта (ИТК), представленная на рисунке 1.

Рисунок 1. ИТК фракции н.к.–350оС мазута астраханского газового конденсата (АГК)

Материальный баланс процесса перегонки представлен в таблице 1.

Таблица 1.

Материальный баланс перегонки мазута АГК

|

Название |

Выход (на сырье), % мас. |

|

Взято: |

|

|

Мазут АГК |

100,00 |

|

Итого: |

100,00 |

|

Получено: |

|

|

н.к. – 350оС |

23,93 |

|

>350оС |

74,05 |

|

Потери: |

2,02 |

|

Итого: |

100,00 |

Было установлено, что количество светлых фракций в мазуте АГК составляет 23,93 % мас. на сырье.

Очистку легкого газойля АГК от сернистых соединений совмещенным процессом окисления и жидкостной экстракции проводили, варьируя кратность растворителя к сырью на стадии экстракции при выбранном соотношении сырья к окислителю 1:0,3 (по массе). Остальные параметры оставались неизменными.

Показатели качества исследуемого сырья представлены в таблице 2.

Таблица 2.

Основные показатели качества легкого газойля мазута АГПЗ

|

Наименование показателя |

Легкий газойль мазута АГПЗ |

|

Плотность при 20°С, кг/см3 |

889,6 |

|

Содержание общей серы, % мас. |

2,4 |

|

Фракционный состав: температура начала кипения, °С 10% перегоняется при температуре, °С 50% перегоняется при температуре, °С 90% перегоняется при температуре, °С температура конца кипения, °С |

168 250 310 341 350 |

В качестве окислителя применяли пероксид водорода (Н2О2), в качестве катализатора – муравьиную кислоту (СН2О2). Соотношение Н2О2:СН2О2 составляло 4:1 (по массе). Соотношение окислителя к сырью 0,3:1 (по массе). Температуру окисления поддерживали на уровне 40˚С, время контакта – 60 мин, время отстаивания – 30 мин. После отстаивания водный раствор отделяли от оксидата.

В процессе экстракции в качестве растворителя был выбрана смесь изопропилового спирта (ИПС) с водой (содержание воды 25% мас.). Изопропиловый спирт обладает селективностью по отношению к таким сернистым соединениям как сульфоны и сульфоксиды [1, c. 54]. Соотношения растворителя и оксидата – 4:1 и 5:1 (по массе). Экстракцию проводили при температуре 40˚С. Время перемешивания составляло 30 мин, время отстаивания – 30 мин. Далее разделяли полученные экстрактный и рафинатный растворы, сливая в отдельные тарированные колбы, и взвешивали. Затем путём перегонки осуществляли последовательно регенерацию растворителя из рафинатного и экстрактного растворов.

В таблице 3 представлен материальный баланс совмещенного процесса окисления и экстракции при кратности растворителя к сырью 5:1 (по массе).

Таблица 3.

Материальный баланс процессов окисления, экстракции и регенерации, соотношение «сырье:окислитель» 1:0,3 (мас.), соотношение «растворитель:оксидат» = 5:1 (мас.)

|

Наименование |

Масса, г |

% мас. от сырья |

Состав растворов, % мас. |

|

Стадия окисления |

|||

|

Взято: |

|

|

|

|

1. Сырье |

50,00 |

100,00 |

|

|

2. Окислитель, в т.ч.: |

15,00 |

30,00 |

|

|

- пероксид водорода |

12,00 |

24,00 |

|

|

- муравьиная кислота |

3,00 |

6,00 |

|

|

Получено: |

|

||

|

1. Оксидат |

50,26 |

100,52 |

|

|

2. Водный раствор |

14,74 |

29,48 |

|

|

Стадия экстракции |

|||

|

Взято: |

|

|

|

|

1. Оксидат |

50,26 |

100,52 |

|

|

2. Растворитель (ИПС+вода) |

251,30 |

502,60 |

|

|

ИТОГО: |

301,56 |

603,12 |

|

|

Стадия регенерации |

|||

|

1. Рафинатный раствор, в т.ч.: |

238,14 |

476,28 |

100,00 |

|

- рафинат |

26,45 |

52,90 |

11,11 |

|

- растворитель |

211,69 |

423,38 |

88,89 |

|

2. Экстрактный раствор, в т.ч.: |

62,90 |

125,80 |

100,00 |

|

- экстракт |

23,81 |

47,62 |

37,85 |

|

- растворитель |

39,09 |

78,18 |

62,15 |

|

3.Потери |

0,52 |

1,01 |

|

|

ИТОГО: |

301,56 |

|

|

Сопоставленные показатели качества рафинатов при разных кратностях растворителя к оксидату на стадии экстракции представлены в таблице 4.

Таблица 4.

Показатели качества продуктов процессов окисления и экстракции при кратностях растворителя к сырью на стадии экстракции 4:1 и 5:1 (мас.)

|

Наименование |

Кратность растворителя к оксидату (по массе) |

|

|

4:1 |

5:1 |

|

|

Содержание серы в рафинате, % мас |

1,30 |

1,0 |

|

Плотность рафината при 20оС, кг/м3 |

857,5 |

849,2 |

|

Выход рафината, % мас. |

60,16 |

52,62 |

|

Содержание серы в экстракте, % мас |

4,82 |

5,00 |

|

Плотность экстракта при 20оС, кг/м3 |

938,1 |

934,5 |

|

Выход экстрактов, % мас |

31,59 |

39,84 |

Из результатов таблицы 4 следует, что увеличение кратности растворителя к оксидату (сырью стадии экстракции) приводит с одной стороны к снижению выхода рафината до 52,62 % массовых, с другой стороны способствует уменьшению содержания общей серы в целевом продукте (рафинате) до 1,0 процента.

Таким образом, минимальное содержание сернистых соединений в рафинате и их наибольшая концентрация в экстракте наблюдаются при соотношении «окислитель:сырье» на стадии окисления 0,3:1 (мас.) и соотношении «растворитель:оксидат» на стадии экстракции 5:1 (мас.).