ПОВЫШЕНИЕ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ АЛЮМОХРОМОВЫХ КАТАЛИЗАТОРОВ ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ПУТЕМ ВОЗДЕЙСТВИЯ СВЧ-ИЗЛУЧЕНИЯ

Секция: 1. Химические науки

IV Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: естественные и медицинские науки»

ПОВЫШЕНИЕ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТИ АЛЮМОХРОМОВЫХ КАТАЛИЗАТОРОВ ДЕГИДРИРОВАНИЯ ПАРАФИНОВ ПУТЕМ ВОЗДЕЙСТВИЯ СВЧ-ИЗЛУЧЕНИЯ

Алюмохромовые катализаторы широко распространены в отечественной промышленности в процессах производства изобутилена и изопрена методами двухстадийного дегидрирования соответственно изобутана и изопентана. Термодинамика дегидрирования парафинов (высокие температуры до 600 °С) выдвигает определенные требования к алюмохромовых катализаторам, одним из которых является термостабильность.

Термостабильность катализаторов определяет сопротивление действию высоких температур на изменение структуры, активности и селективности катализатора [3, с. 206]. Традиционно для повышения термической стабильности проводят предварительную термическую обработку катализаторов при температурах до 800 °С. При низких температурах прокаливания (Т < 400 °C) хромсодержащие композиции на поверхности носителя представляют собой кристаллы CrO3, а при более высоких температурах — преимущественно α-Cr2O — источника малоактивных Cr3+. Согласно [4, с. 151], оптимальной температурой для активации катализатора является 700—800 °С в течение 4 часов. Однако учитывая локальные перегревы в объеме алюмооксидного носителя под действием СВЧ-поля [2, с. 9], можно предположить о снижении температуры термоактивации катализатора, приготовленного с использованием электромагнитного излучения.

В настоящей работе исследовалось стабильность алюмохромовых катализаторов дегидрирования парафинов (приготовленных традиционным пропиточным методом и с использованием СВЧ-поля) от температуры и времени термической обработки.

Полный цикл приготовления катализатора дегидрирования низших парафинов пропиточным способом включает следующие стадии: приготовление пропиточного раствора; пропитка алюмооксидного носителя; сушка катализатора; активация катализатора.

Образцы катализаторов готовили следующим образом. Для достижения концентрации в катализаторе Сг2О3=13,0 % мас. и К2О=2,0 % мас. применяли пропиточный раствор Н2СrО4+КOH. В качестве алюмооксидного носителя для катализатора использовали носитель марки MITALOX-TA. Нанесение раствора солей осуществляли в течение 30 минут, после чего катализатор перемешивали 1,5 часа. Сушку катализаторных прекурсов осуществляли по двум различным схемам:

1. «традиционным образом» — на песчаной бане в течение 2 часов при температуре 120 °С (далее такие образцы катализатора назовем традиционным катализатором);

2. в СВЧ-установке при мощности излучения 900 Вт в течение 3 минут (далее — высушенные в СВЧ-поле). Термическую активацию катализаторов проводили при различных температурах и длительности в муфельной печи с регулируемым нагревом.

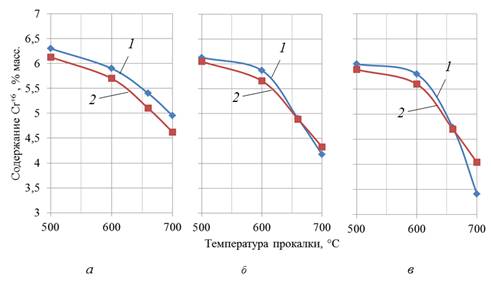

Стабильность катализаторов в зависимости от температуры и времени термической обработки представлены на рисунках 1 и 2. Как видно, содержание хрома наивысшей валентности уменьшается с увеличением длительности и температуры прокалки. Это обусловлено восстановлением Cr6+ до Cr3+ и снижением удельной поверхности, причиной которого является трансформация тонких пор преимущественно в мезопоры при увеличении температуры [5, с. 407]. Это обуславливает блокировку части активного хрома между частицами оксида алюминия, что делает их недоступными для дальнейших реакций.

Рисунок 1. Зависимость стабильности катализаторов от температуры прокаливания

(1 — традиционный катализатор, 2 — высушенный в СВЧ-поле)

а — 4 часа; б — 5 часов; в — 6 часов.

Рисунок 2. Зависимость стабильности катализаторов от длительности прокаливания

(1 — традиционный катализатор, 2 — высушенный в СВЧ-поле)

а — 600 °С; б — 660 °С; в — 700 °С.

В интервале температур 500—600 °С содержание Cr6+ резко уменьшается в связи с происходящими реакциями восстановления Cr(VI) до Cr(III). При этом в традиционном катализаторе остаточное содержание шестивалентного хрома при данных температурах несколько выше, чем в катализаторе, полученном сушкой в СВЧ-поле. Наибольшая разница содержания высоковалентного хрома наблюдается при наименьшем времени прокаливания — 4 часа. Однако с увеличением времени и температуры активации традиционный катализатор начинает резко терять активный хром. Это связано с уменьшением удельной поверхности катализатора, причиной чего является трансформация тонких пор преимущественно в мезопоры при увеличении температуры прокаливания [1, с. 123]. В результате часть активного хрома оказывается между частицами оксида алюминия, что делает их недоступными для дальнейших реакций.

При температуре 660 °С и времени прокаливания 5 часов оба катализатора обладают наиболее близким содержанием активного хрома. При дальнейшем увеличении температуры до 700 °С сушеный в СВЧ-поле катализатор начинает проявлять более стабильные свойства.

Термическая стабильность катализаторов также была проверена использованием экспресс-методики путем прокаливания при температуре 800 °С в течение 4 часов. Результаты представлены в таблице 1.

Таблица 1.

Результаты экспресс-методики по определению стабильности катализаторов

Образец катализатора |

Содержание Cr6+, % масс. |

Потери Cr6+ после прокалки, % |

|

Исходное |

После прокалки 800 °С 4 час. |

||

Традиционный |

5,38 |

3,41 |

36,62 |

Высушеный в СВЧ-поле |

4,7 |

3,51 |

25,32 |

Как видно из результатов экспресс-методики по определению стабильности катализаторов, высушенный в СВЧ-поле алюмохромовый катализатор на 11 % стабильнее катализатора, приготовленного по традиционной технологии.

Таким образом, использование микроволнового излучения на стадии сушки прекурсора позволяет повысить термическую стабильность катализатора. Повышение стабильности катализатора, высушенного в СВЧ-поле, при высоких температурах и длительной прокалки, вероятно, обусловлено стабилизацией параметров пористой структуры носителя под действием СВЧ-излучения и частичной стабилизацией активных центров еще на стадии сушки катализатора. В результате чего при дальнейшей термической обработке катализатор отличается лучшей стабильностью.

Список литературы:

1. Казанский Б.А. Научные основы подбора и производства катализаторов / под ред. Б.А. Казанского. — Новосибирск: Изд-во СО АН СССР, 1964. — 312 с.

2. Каримов О.Х. Модифицирование алюмооксидного носителя для катализатора дегидрирования легких углеводородов под действием СВЧ-поля/ Каримов О.Х., Даминев Р.Р., Касьянова Л.З., Каримов Э.Х. // Башкирский химический журнал. — 2012. — Т. 19, № 4. — с. 7—9

3. Колесников И.М. Катализ и производство катализаторов. — М.: Изд-во «Техника», ТУМА ГРУПП, 2004. — 400 с.

4. Ламберов А.А., Гильманов Х.Х. Модернизация катализаторов и технологии синтеза изопрена на ОАО «Нижнекамскнефтехим». — Казань: Казан. ун-т, 2012. — 404 с.

5. Bhasin M.M. Dehydrogenation and oxydehydrogenation of paraffins to olefins / M.M. Bhasin, J.H. McCain, B.V. Vora, T. Imai, P.R. Pujado // Appl. Catalysis A: General. — 2001. — V. 221. — P. 397—419.