РАЗВИТИЕ КОНЦЕПЦИИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА В РОССИИ

Секция: 8. Менеджмент

XXIX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: общественные и экономические науки»

РАЗВИТИЕ КОНЦЕПЦИИИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА В РОССИИ

Lean manufacturing – дословный перевод «тощий» или «стройный»; в России в рамках производства используется перевод «бережливый», помимо этого существует и другой вариант с транслитерацией «лин». Бережливое производство, как концепция менеджмента это сокращение всех видов затрат, возникающих в процессе производства. Бережливое производство основывается на систематизации всех звеньев производственного процесса с целью оптимизации каждого элемента и максимальной отдачи для роста эффективности. Бережливое производство – это интерпретация идей производственной системы компании Toyota американскими исследователями феномена Тойоты.

Идеи бережливого производства были высказаны ещё Генри Фордом, но они не были восприняты бизнесом, поскольку значительно опережали время. Спустя 10 лет в СССР выходит книга «Нормирование и организация труда» автором которой является Алексей Капитонович Гастев. В данной работе отражаются предпосылки развития концепции, которые в дальнейшем послужат зарождению и формированию современной концепции бережливого производства в Японии.

Рисунок 1. Развитие концепции бережливого производства

Бережливое производство следует рассматривать как эффективный инструмент организации производства, основным принципом реализации которого является устранение производственных потерь [6].

Отправной точкой развития концепции бережливого производства в России считается 2004 год. С этого периода сотни организации внедряют и адаптируют философия бережливого производства.

Наиболее ярким примером служит предприятие ОАО КАМАЗ, так как является лидером экономического эффекта в области внедрения бережливого производства. Также исследуемое предприятие относят к «промышленным первопроходцам» по внедрению инструментария бережливого производства.

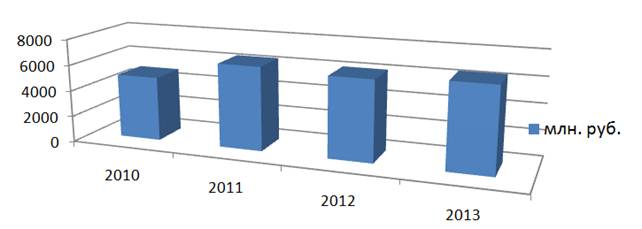

По состоянию на 30.12.2013 данными предприятиями получен экономический эффект от реализации проекта «Бережливое производство» более 6,5 млрд. рублей, а суммарный экономический эффект за 7 лет составил более 23 млрд. рублей.

Рисунок 2. Экономический эффект от внедрения Lean-технологий

Основные методы и инструменты, которые применяются на ОАО КАМАЗ следующие:

SFM – стандарт управления процессами производственной системы Камаз.

Андон – система контроля качества на основе информативности.

ТРМ – автономное обслуживание на примере лимитирующего оборудования, система красных ярлыков и предупредительного обслуживания.

5S – организация рабочих мест [3].

Вторым «промышленным первопроходцем» является компания РУСАЛ. На данном предприятии активно внедряется система TPS. Как отмечает директор по развитию производства Дмитрий Бондаренко: «TPS – самая масштабная, комплексная и системная из них. Почти все крупные компании сейчас внедряют ту или иную производственную систему. Но чаще всего акцент делается на какие-то внешние аспекты и отдельные задачи: например, улучшить навыки персонала или качество продукции. Если же речь идет о выживаемости бизнеса, то TPS – единственно возможная система. Ведь она предполагает не просто улучшение каких-то процессов, а полный пересмотр взглядов на производство, на взаимоотношения компании с сотрудниками и партнерами. То есть полную смену философии бизнеса» [2].

В качестве следующего примера служит ОАО «РЖД». Экономический эффект по внедрению бережливого производства за 2012 год составил 36,9 млн. руб. при внедрении метода 5S экономический эффект составил 2,5 млн. руб.

Полигон внедрения проекта «Бережливое производство» на ОАО «РЖД» в 2012 году расширен более чем в 5 раз и сегодня охватывает 553 структурных подразделения на всех железных дорогах и все направления хозяйственной деятельности ОАО «РЖД». С начала 2012 года было успешно реализовано 1628 проекта улучшений, пересмотрено 1640 нормативов и технологических процессов. Накопленный экономический эффект от реализации проекта превысил 260 млн. руб. Но самое главное создается команда заинтересованных лиц для улучшение всего производственного [5].

В качестве следующего примера следует привести предприятие ОАО «АвтоВаз». На начальных этапах экономический эффект реализованных мероприятий составил более 0,55 млрд. руб. в год и состав этих мероприятий продолжает расти. Адаптированный опыт вполне применим к производству на российских предприятиях и дает значительный экономический эффект без значительных капиталовложений [2].

Другой пример внедрения бережливого производства в автомобилестроении является предприятие ОАО «ЕлАЗ». При внедрении бережливого производства прошли обучение более тысячи работников предприятия, созданы десятки внутрикорпоративных тренеров. Было предложено сотрудниками 2 тыс. рекомендаций из этого сформировалось более 150 проектов, что привело к выгоде. Экономическая эффективность от внедрения lean технологий составила более 300 млн. рублей [2].

В строительной отрасли примером успешного внедрения бережливого производства является корпорация Технониколь – один из лидеров в России по уровню производительности труда. По словам директора по развитию производственной системы Татьяны Бертовой, бережливое производство с 2010 года внедрено на многих производственных подразделениях предприятия. На всех заводах уделяют большое внимание обучению системам и инструментам бережливого производства, которым охвачены все – как рабочий персонал, так и топ-менеджмент. Экономический эффект от внедрения lean технологий составил более 200 млн. рублей только за прошедший год, также внедрение бережливого производства позволило сократить время перемещения продукции на 60 %.

Так, например, совершенствование процессов переналадки производственной линии позволило за три года сократить время перехода с одного вида продукции на другой на 60 % с экономическим эффектом в 150 млн. руб. в год, а также снизить время на плановую замену элементов оборудования на 25 % с экономическим эффектом в 50 млн. руб. в год. С помощью построения системы ТРМ (эксплуатации и обслуживания оборудования) на заводах добились снижения времени внеплановых простоев оборудования на 25 %.

По мнению аналитиков, активное распространение практики бережливого производства на российских предприятиях позволит приблизиться к выполнению указа президента РФ «О долгосрочной государственной экономической политике» в части увеличения производительности труда к 2018 году на 50 %» относительно уровня 2011 года [4].

Последнее время принципы и инструменты «бережливого производства» достаточно востребованы и в энергетической отрасли. Так, например, в энергоугольной компании «Иркутскэнерго» с 2002 года реализуется программа тотальной оптимизации производства, включающая в себя принципы бережливого производства. Данная программа подразумевает под собой сбор идей на всех уровнях работы производства, начиная с рабочих и заканчивая топ-менеджментом компании. Уже в первый год реализации экономический эффект от внедрения предложенных идей составил порядка 2 млрд. рублей.

В основном в «Иркутскэнерго» предложения были направлены на сокращение потребления ресурсов и повышение производительности труда. Позже в компании стали применяться и другие инструменты «бережливого производства» 5S, «визуальное управление эффективностью», «стандартные операционные процедуры» и другие лин-технологии [2].

Но при внедрении существует множество преград для реализации бережливого производства. Так установлены семь видов типичных ошибок при внедрении бережливого производства по Вумеку:

· непонимание роли руководства при внедрении системы Лин;

· хаотичное внедрение;

· обходиться без поддержки;

· бесконечный анализ ситуации, вместо непрерывных улучшений;

· изменяются рабочие места, но не культура;

· построение «системы», не обладающей гибкостью.

К данному перечню можно добавить сопротивление персонала изменениям.

Следует отметить также и то, что внедрение бережливого производства имеет и определённые отрицательные аспекты. На практике, довольно большое количество зарубежных компаний, практикующих бережливое производство вслед за «Тойота» широко используют труд так называемых временных рабочих, предлагающим работу по краткосрочным контрактам, которые попадают под увольнение в случае сокращения объёмов производства. Например, в 2004 году на «Тойота» было занято 65 000 постоянных рабочих и 10 000 временных [1].

Как видно из выше перечисленного опыта внедрения на крупнейших российских предприятиях, бережливое производство распространяется во всех отраслях бизнеса. Главное особенностью внедрения является не перенятие опыта зарубежных компаний, а его адаптация или разработка собственной системы на основе опыта и принципов бережливого производства.

В целом использование принципов бережливого производства может дать значительные эффекты. Несмотря на повышение эффективности работы предприятия происходит устойчивый рост по такому важному показателю как производительность труда, что дает предприятию возможность вести производство в условиях конкурентной среды. Внедрение принципов и установок бережливого производства на уровне рабочего персонала укрепит организационную культуру.