Экспериментальное определение уравнения для расчета оптимальных скоростей обработки точением тонкостенных алюминиевых деталей

Секция: Технические науки

XXIX Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Экспериментальное определение уравнения для расчета оптимальных скоростей обработки точением тонкостенных алюминиевых деталей

В статье [1] рассмотрена проблема подбора технологических условий для обработки тонкостенных деталей из алюминиевых сплавов. Показано, что возникающие остаточные напряжения при получении заготовок и их дальнейшей механической обработке приводят к нежелательным и недопустимым изменениям размеров и формы деталей. Поэтому целесообразно использовать оптимальные режимы резания, на которых значение сил резания минимально, а значит и минимальны остаточные напряжения и деформации деталей.

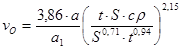

Для изготовления деталей, подвергающихся короблению, часто используется дюралюминиевый сплав Д16Т. С использованием графоаналитического метода профессора Силина С. С. [2], можно получить уравнение обрабатываемости для расчета оптимальной скорости резания при точении для сочетания материалов инструмента и заготовки ВК8-Д16Т следующего вида:

, (1)

, (1)

где а1– толщина среза, м; t, S – соответственно глубина резания и подача, м; а – температуропроводность обрабатываемого материала, м2/с; сρ – удельная объемная теплоемкость обрабатываемого материала, Дж/(м3 · с · град.).

Использование зависимости (1) для расчета оптимальных режимов обработки не совсем корректно, т. к. на практике обработка детали выполняется инструментами зарубежных фирм Iscar, Sandvik Coromant и др., поэтому данную зависимость необходимо преобразовать с учетом особенностей современных режущих инструментов. Современные режущие инструменты отличаются от использованных ранее в 70-х, 80-х годах прошлого века наличием стружколомающих поверхностей, износостойких покрытий с низкими коэффициентами трения, новой геометрией режущего клина, маркой твердого сплава и др. Для учета особенностей современной твердосплавной пластины, например IC907 SNMG120408-TF, необходимо получить уточненное уравнение для расчета минимальной стабилизированной силы резания при оптимальной температуре в зоне резания в следующем виде:

Pzmin = kп ·682·S0,71 ·t0,94 (2)

Для определения коэффициента kп в уравнении (2) необходимо выполнить ряд экспериментальных работ. Произведена токарная обработка тонкостенной алюминиевой заготовки, показанной на рисунке 1.

Рисунок 1. Обрабатываемая кольцевая заготовка

Обработка заготовки производилась на универсальном токарно-винторезном станке NH 22. Составляющие силы резания Pz, Ру и Рх регистрировались универсальным динамометром УДМ–600, подключенным посредством 10-разрядного аналого-цифрового преобразователя к ПЭВМ. Это позволило существенно снизить погрешности измерения и упростить дальнейшую статистическую обработку результатов. Для определения температуры резания измерялась термо-ЭДС естественной термопары заготовка-резец, образующейся в процессе резания. На рисунке 2 представлена установка для проведения экспериментов с приспособлением для закрепления кольцевых заготовок.

Экспериментальные исследования проводились в два этапа. На первом этапе выполнялась токарная обработка кольцевых заготовок на заводских режимах резания инструментами из твердого сплава ВК8, IC907 и IC20 (без покрытия). Цель эксперимента – получить значение поправочного коэффициента kп для уравнения (2). Режимные параметры обработки и результаты экспериментов приведены в таблице 1.

Рисунок 2. Экспериментальная установка на базе токарного станка NH 22

На втором этапе исследования по уравнению (1), в котором учтено влияние твердосплавного инструмента из сплава IC907 по сравнению с инструментом из сплава ВК8 была определена оптимальная скорость для инструмента из сплава IC907.

Таблица 1.

Результаты экспериментов

|

№ |

Инструментальный материал |

IC20 SNMG120408-GN |

IC907 SNMG120408-TF |

IC907 SNMG120408-TF |

ВК8 |

ВК8 |

|

1

|

Геометрия инструмента |

α = 5° γ=10° φ= φ1=45° r=0,8 мм |

α = 10° γ=10° φ=45°; φ1=20° r=0,8 мм |

|||

|

2 |

Скорость резания v, м/с |

4,4 |

4,4 |

5,6 |

5,6 |

4,4 |

|

3 |

Глубина резания t, мм |

0,5 |

||||

|

4 |

Подача инструмента S, мм/об |

0,1 |

||||

|

5 |

Сила резания Pz, Н |

55 |

29 |

48 |

65 |

71 |

|

6 |

Сила резания Pу, Н |

16 |

11 |

14 |

– |

– |

|

7 |

Сила резания Pх, Н |

6 |

2,8 |

5 |

– |

– |

Затем одна заготовка из алюминиевого сплава была обработана инструментом из твердого сплава IC907 на скорости v = 4,4 м/с, применяемой в заводском технологическом процессе, а другая заготовка из алюминиевого сплава была обработана на оптимальной скорости vО = 5,6 м/с, рассчитанной по уравнению обрабатываемости (1).

Результаты экспериментов по обработке заготовок резанием показали следующее:

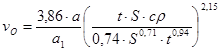

1) Тангенциальная составляющая силы резания Pz при обработке материала инструментом из сплава IC907 снижается на 26% по сравнению с инструментальным сплавом ВК8 при прочих равных условиях, что дает возможность использовать поправочный коэффициент kп = 0,74 в полученном уравнении обрабатываемости. Уравнение обрабатываемости для сочетания Д16Т– IC907 имеет следующий вид:

(3)

(3)

2) составляющие силы резания при обработке материала инструментом из сплава IC907 ниже сил резания на 30-50% по сравнению с обработкой сплавом IC20 (без покрытия) при прочих равных условиях.

Выводы

1. Тангенциальная составляющая силы резания Pz при обработке заготовки инструментом из сплава IC907 снижается на 26% по сравнению с инструментальным сплавом ВК8 при прочих равных условиях, составляющие силы резания при обработке заготовки инструментом из сплава IC907 ниже сил резания на 30-50% по сравнению с обработкой сплавом IC20 (без покрытия) при прочих равных условиях.

2. Оптимальная скорость резания, определенная расчетным путем по полученному уравнению обрабатываемости выше скорости резания, назначенной в заводском технологическом процессе, что обеспечивает повышение производительности обработки при одновременном повышении стойкости режущего инструмента.