Применение лазерной системы слежения для управления процессом автоматической гибридной сварки

Секция: Технические науки

IV Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Применение лазерной системы слежения для управления процессом автоматической гибридной сварки

Введение

В течение нескольких лет наметился рост применения систем слежения в области сварки. Необходимость применения систем слежения в сварочной робототехнике является независимым процессом лазерной или гибридной сварки от человека. Оператор выполняет лишь начальную настройку оборудования: траектория маршрута, подбор режимов сварки. При обработки реального изделия с 3D моделью может наблюдаться несовпадение траектории, которые приводят к дефектам сварочного шва (промах, непровар, шов не в центре соединения и т.д.). Если сварочные швы с очень большим перекрытием зазора оказываются рентабельными, когда они свариваются исключительно методом MIG/MAG, то при меньших перекрытиях зазора полностью оправдывается производительность и скорость вспомогательного метода лазерной сварки. При перекрытии зазора от 0,3 до 0,5мм проявляются наибольшие экономические преимущества процесса лазерно-дуговой (гибридной) сварки. В этом диапазоне сварочная мощность увеличивается почти в четыре раза в сравнении со сваркой MIG/MAG, до 6 метров в минуту. Благодаря варьированию мощности от 500 до 6000 Вт лазера или от 40 до 600 А процесса MIG/MAG метод можно приспосабливать к самым разнообразным требованиям. Выпуклость сварного шва существенно уменьшается и возникает желаемая поверхность шва со значительно меньшей выпуклостью. Особенно для угловых швов в результате большой глубины сварки выявляется более высокая прочность чем, например, при лазерной сварке без использования процесса MIG/MAG. Альтернативно благодаря этому можно уменьшить объем шва, т.е. уйти от разделки кромок и обрабатывание катета. Оба эффекта, меньшая выпуклость шва и оптимизированная глубина сварки могут кроме того способствовать значительному снижению расхода проволоки.

Трудоемкая настройка и калибровка оборудования окупает себя за счет воспроизводимости, повышения точности, а, следовательно, качества обработки. При лазерной или гибридной сварке не требуются разделки кромок, а тандем иттербиевого волоконного лазера и дугового оборудования помогает решить сварку толстостенных изделий. Большим преимуществом обладает гибридная сварка на изделиях, где требуется сваривать изделия за один проход.

«Работа современных систем слежения ничем не отличаются от начальной настройки параметров оператором, но в дальнейшем, система корректирует движение робота на протяжении всего процесса сварки» [1, с. 132].

Наиболее распространенными системами являются оптические системы триангуляционного типа, применяются практически всеми интеграторами и производителями сварочных роботов.

«Оптические системы слежения обладают высокой точностью, надёжностью и информативностью». [2, с. 276]. Они способны стабильно работать при лазерном излучении совместно с горящей сварочной дугой и решают следующие задачи:

- «Отслеживание швов сложной пространственной формы, что позволяет производить коррекцию положения оптической головки и горелки в реальном времени» [3, с. 432].

- Слежение за геометрией разделки для использования многопроходных заварок.

- Высокая скорость обработки.

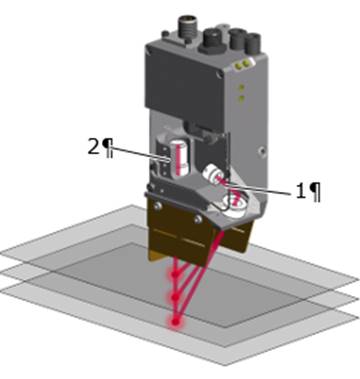

Рисунок 1. Система слежения TH6

Триангуляция означает: измерение расстояния посредством вычисления угла. «Передатчик (1) проецирует лазерную точку на объект измерения. В зависимости от удаления отражаемый от объекта измерения свет под определенным углом принимается приемником (2) изображено на рисунке 1». По положению отраженной световой точки на приемнике из расстояния между передатчиком и приемником можно вычислить расстояние до объекта измерения.

Данная система зарекомендовала себя на рынке и активно используется крупнейшими производителями сварочных роботов (Kuka, Fanuc, ABB, Motoman, Reis и т.д.) для коррекции положения робота по траектории шва.

Модель TH6 фирмы SCANSONIC оборудована системой воздушного охлаждения, что позволяет выполнить долгий процесс сварки.

1. Описание оборудования.

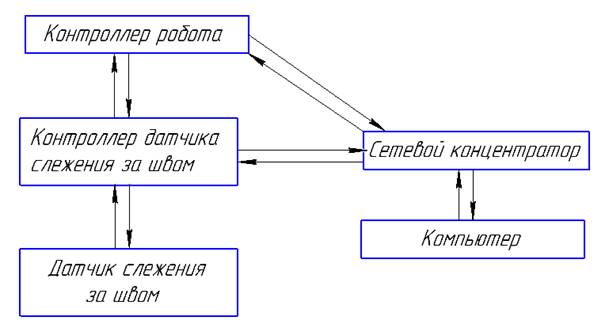

В состав триангуляционной системы слежения входят следующие составные элементы:

Рисунок 2. Структурная схема системы слежения TH6

Сенсорная головка ТН6 создает на верхней поверхности конструктивного элемента три линии. Данная многолинейная технология имеет следующие преимущества:

- Оценка ориентации сенсорной головки относительно верхней поверхности конструктивного элемента во всех направлениях (угол запаздывания / прорезной угол, латеральный угол, угол поворота вокруг вертикальной оси).

- Возможен замер фланцевого угла и зазора.

- Стабильная проводка шва даже при наличии небольших мест с дефектом, например, точки прихвата.

- Помехозащищенность благодаря резервированию замеренных значений.

2. Интеграция системы слежения.

Для настройки оптической системы слежения под определенный вид соединения используется специализированное программное обеспечение фирмы Scansonic. После подключения системы слежения и запуска, выполнить следующие настройки:

1) Откалибровать датчик триангуляционного типа по методу десяти точек и произвести сопоставление точки инструмента гибридного оборудование с точкой инструмента датчика с опережением сканирования пути.

2) Создать профиль соединения в программном обеспечении следящей системы.

3) Произвести тестовый проход.

4) Дооткалибрование профиля, вводя корректировки по датчику или инструменту, используя процедуры со стороны программного инструмента и программирования системы робота.

5) Завершительный проход сканирования.

После сканирования возможен просмотр, данные о соединении хранятся в логе сенсора, заложенные функции в роботе.

Достоинства и недостатки системы:

- Широкий выбор типов соединений: стык, нахлест, K-, U-, V - образной разделки кромок, использование в качестве дальномера.

- Понятный интерфейс работы программного обеспечения.

- Высокая скорость сканирование сварочного пути.

- 3D обработка.

- Возможность обрабатывать данные с контроллера с помощью трёх независимых интерфейсов: цифровому, аналоговому и ethernet.

- Наличие новейших алгоритмов обработки, защищающих системы от сбоев при внезапных возмущениях.

Система обладает недостатками:

- Слабый обдув защитного стекла датчика слежения триангуляционного типа.

- Ограничение досягаемости сложной пространственной траектории. (пример сварка коробки с внутренней стороны.)

Заключение

В данной работе описан принцип работы на примере системы слежения TH6 «Scansonic».

Предусмотрен алгоритм калибровки следящей системы триангуляционного типа в режиме сканирующей работы для автоматической роботизированной гибридной сварки, и проведён анализ ее достоинств и недостатков. Перечисленные недостатки системы слежения уступают возможностям применению данного оборудования в лазерных и гибридных системах.