ПРИМЕНЕНИЕ АЛМАЗНЫХ РОЛИКОВ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ ПРИ ГЛУБИННОМ ШЛИФОВАНИИ

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XLVI Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

ПРИМЕНЕНИЕ АЛМАЗНЫХ РОЛИКОВ ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ ПРИ ГЛУБИННОМ ШЛИФОВАНИИ

Введение

В следствии с широким использование жаропрочных материалов в производстве газотурбинных двигателей требуются методы, которые обеспечиваю высокую производительность и качество выпускаемой продукции. Одним из таких методов является глубиной шлифование. Данным методом обрабатывают детали компрессора и турбины ГТД (лопатки газогенератора, сектора направляющего соплового аппарата ТНД и ТВД) (рисунок 1).

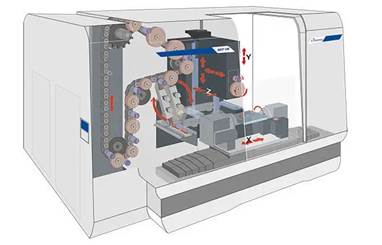

Для глубинного шлифования сложнопрофильных деталей из труднообрабатываемых материалов применяется специальное оборудование с ЧПУ. В зависимости от конфигурации оборудования могут быть одношпиндельными и многошпиндельными и применяются как для плоского шлифования, так и для многокоординатного шлифования (рисунок 2).

Методы правок шлифовальных кругов при помощи алмазных роликов

При глубинном шлифовании правка круга является одним из основных факторов, обеспечивающих производительность, точность и качество поверхностного слоя.

Рисунок 1. Схема обработки замка лопатки ёлочного профиля

Рисунок 2. Общий вид оборудования для глубинного шлифования (Mägerle MPF-100)

Конструкция алмазного ролика обеспечивает одновременное профилирование по всему контуру режущей кромки шлифовального круга, что обеспечивает высокую производительность правки.

Методы правки при помощи алмазных роликов имеют две разновидности:

1) Правка шлифовального круга методом врезания. В этом случае механизм правки установлен на зеркале стола профилешлифовального станка, а алмазный ролик только вращается и не имеет координатных перемещений.

По запрограммированному циклу шлифовальный круг выходит в зону правки и врезается на заданную величину в алмазный ролик (скорость врезания задается оператором и зависит от ширины шлифовального круга и его характеристик), после чего «отскакивает». Затем производится компенсация положения шлифовального круга на величину снятого при правке слоя абразива, а также компенсация частоты вращения шлифовального круга для поддержания заданной скорости резания. После завершения цикла правки начинается цикл шлифования деталей. Количество правок за один цикл обработки задается оператором, например, правка только в начале цикла и перед чистовым шлифованием. Определяющими факторами являются: марка обрабатываемого материала и его твердость; характеристики шлифовального круга; ширина и длина обработки; марка смазывающе-охлаждающей жидкости и ее расход; и т.д.

2) Непрерывная правка шлифовального круга. Механизм правки устанавливается непосредственно на шлифовальной головке и имеет независимую, управляемую от системы ЧПУ станка, координату перемещения алмазного ролика. С помощью системы ЧПУ изменяется и частота вращения ролика. Алмазный ролик постоянно находится в контакте со шлифовальным кругом. В процессе шлифования ролик врезается в шлифовальный круг с заданной скоростью. При этом одновременно происходит компенсация положения шлифовального круга и частоты его вращения для поддержания постоянной скорости резания. Оптимальное отношение частоты вращения шлифовального круга к частоте вращения алмазного ролика составляет 0,8.

Данный метод правки шлифовального круга в максимальной степени обеспечивает стабильность качества обработанной поверхности, а именно - отсутствие прижогов и стабильную шероховатость. Поэтому он получил наибольшее применение в авиастроительной промышленности. В процессе шлифования жаропрочных материалов происходит очень быстрое засаливание шлифовального круга и ухудшаются его режущие свойства. Непрерывная правка шлифовального круга в сочетании с подачей СОЖ под давлением обеспечивает удаление частиц налипшего материала. Для реализации данного метода правки требуется разработка сложного математического и программного обеспечения. Метод является дорогостоящим и оправдывается в конкретных случаях.

Технология изготовления прецизионных правящих алмазных роликов

К прецизионным правящим алмазным роликам предъявляются высокие требования к точности изготовления поверхностей. Допуски на размеры ролика составляют от десяти до тридцати процентов от поля допуска детали, что неизбежно увеличивает себестоимость изготовления.

Расчет размеров алмазного ролика выполняется исходя из требуемых размеров на детали методом размерных цепей ГОСТ 16320-80.

Существует несколько способов получения алмазного слоя на правящих роликах:

1) Способ с равномерным распределения алмазов в объеме слоя. Точность правки таким инструментом не высокая, поэтому не он не пригоден для выполнения ответственных операций.

2) Способ с ориентировкой алмазов по внутренней поверхности, эквидистантной образующему профилю.

Стойкость такого инструмента высокая, но точность профиля в большинстве случаев не обеспечивает требования окончательных операций.

3) Способ с ориентацией алмазов по внешней поверхности. Этот способ обеспечивает наибольшую стойкость и точность правящего инструмента.

Способ изготовления алмазных правящих роликов с ориентацией алмазов по внешней поверхности состоит в следующем:

1) изготавливается технологический стальной корпус в виде кольца, в который вставляют графитовую вставку.

2) изготавливается фасонный резец, профиль которого соответствует обратному профилю алмазного ролика, для дальнейшего получения профиля на графитовой вставке.

3) на полученный профиль графитовой вставки наклеивают алмазы. Для приклеивания используется токопроводящий клей.

4) осуществляется заращивание алмазных зерен с помощью нанесения гальванического слоя никеля толщеной 2…2,5 мм.

5) из стали 45 ГОСТ 1050-2013 изготавливается корпус будущего ролика. Он изготавливается с полным циклом старения для получения стабильных размеров ролика.

6) Две основные части (корпус и алмазный слой) собирают в специальном приспособлении, точно ориентирующие их расположение и обязательно контролируют биение.

7) Подготовленную конструкцию помещают в термический шкаф и нагревают до температуры (140…160°С). Для дальнейшего заливания легкоплавкого сплава (висмут (52%) и олово (42%)) в свободное пространство между корпусом и алмазным слоем. Далее расплав застывает при комнатной температуре.

8) Соединенную конструкцию устанавливают на токарный станок и вырезают графитовую вставку. После вырезки вставки на алмазном слое остается часть графита, который должен быть удален.

9) Готовый ролик испытывают в рабочих условиях, обрабатывая специальную деталь-образец в виде пластины толщиной 2…3 мм. Готовую деталь контролируют на микроскопе или координатно-измерительной машине и дают заключение о годности. При необходимости алмазный правящий ролик дорабатывают и заново обрабатывают деталь-образец.

Повышение эффективности использования алмазных роликов

Для повышения эффективности использования алмазных роликов необходимо:

1) Обеспечивать хорошие условия охлаждения зоны обработки, а также применение новых СОТС и способов их подачи;

2) Оптимизировать процесс правки шлифовального круга;

3) Искать возможность использования альтернативных алмазов в правящем ролике.