ОСЕВОЙ КОМПРЕССОР МИКРОТУРБИННОГО ДВИГАТЕЛЯ ДЛЯ НУЖД РАСПРЕДЕЛЁННОЙ ГЕНЕРАЦИИ И УТИЛИЗАЦИИ ТЕПЛОТЫ

Секция: 10. Моделирование

лауреатов

участников

лауреатов

участников

IV Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ОСЕВОЙ КОМПРЕССОР МИКРОТУРБИННОГО ДВИГАТЕЛЯ ДЛЯ НУЖД РАСПРЕДЕЛЁННОЙ ГЕНЕРАЦИИ И УТИЛИЗАЦИИ ТЕПЛОТЫ

Одним из наиболее перспективных направлений в развитии систем распределённой генерации и утилизации теплоты является развитие микротурбинной техники. Данное направление выходит на новую ступень развития, обусловленную существенным развитием технологической базы. Например, современное технологическое оборудование удовлетворяет значительно более высоким требованиям точности и шероховатости поверхностей, литьё и штампованные заготовки изготавливаются более однородными и т. д. Следовательно, одно из ключевых ограничений при производстве микротурбин, а именно то, что размеры погрешностей изготовления сопоставимы с величинами радиальных зазоров, а иногда и высотами лопаток, выходит на второй план, поскольку более точное изготовление становится доступным для массового рынка.

Одним из ключевых элементов газотурбинной установки является осевой компрессор. В практике проектирования микротурбин наибольшее распространение получили радиальные компрессоры в виду их лучшей работы с малыми расходами при больших степенях повышения давления. Между тем наружный диаметр компрессора вместе с корпусом может более чем в два раза превышать диаметр самого рабочего колеса, которое в свою очередь превышает аналогичное по производительности колесо осевой машины. При этом в осевом компрессоре необходимо использование большего количества ступеней. Требования к периферийному диаметру в первую очередь актуально в транспортных ГТД для авиации, однако может иметь значение и при массовом изготовлении ГТУ для генерации.

В настоящей работе представлены результаты проектирования и расчётного исследования осевого компрессора для микротурбинной установки. При проектировке компрессора ставились следующие задачи:

· Компактность

· Простота

· Возможность работы в широком диапазоне нагрузки

· Максимальное соотношение; компактность — напор (Пк) — расход (G)

Исходными данными для расчета явились:

· Температура воздуха перед компрессором ![]() ;

;

· Давление перед компрессором ![]() ;

;

· Расход воздуха на входе в компрессор ![]() ;

;

· Степень повышения давления компрессоре![]() ;

;

Компрессор состоит из одного венца входного направляющего аппарата (ВНА), трех рабочих колес (РК), трех направляющих аппаратов (НА) и одного спрямляющего аппарата (СНА).Форма проточной части с постоянным периферийным диаметром Dп=const.

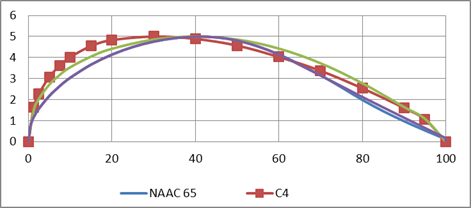

Коэффициент напора![]() = 0,59—0,63.Работа на ступенях распределена равномерно и составляет 68 кДж/кг. По расчетным параметрам были построены профиля лопаток. С помощью стандартного распределения толщины NACA65 вдоль средней линии (рис. 1).

= 0,59—0,63.Работа на ступенях распределена равномерно и составляет 68 кДж/кг. По расчетным параметрам были построены профиля лопаток. С помощью стандартного распределения толщины NACA65 вдоль средней линии (рис. 1).

Габаритные размеры компрессора (без учета корпуса): 58х280 мм

Рисунок 1. Распределение толщины вдоль линии профиля NACA65

По результатам аэродинамического проекта проведено профилирование всего лопаточного аппарата и его расчётное исследование в программном комплексе Ansys CFX. В работе заданы следующие граничные условия:

Таблица 1.

Граничные условия

Определяет рабочее тело турбомашины |

(воздух с параметрами идеального газа) |

Модель теплопереноса. |

(Модель полной энергии, учитывающая изменение температуры при увеличении скорости газа) |

Выбор модели турбулентности |

Модель полной энергии |

Используемая комбинация граничных условий |

полное давление на входе и статическое давление на выходе |

На входе — Полное давление |

101325[Pa] (Па) |

На входе — Полная температура. |

288 [K] |

Так же заданы условия сходимости расчетов до 0.00001, максимальное количество невязок 1000 и частота вращения венцов 24000 об/мин (revmin^-1).

Таблица 2.

Полученые параметры в комплексе ANSYS

Параметры |

Вход |

Выход |

Разница (Выход/Вход) |

Температура |

267.18 K |

450.403 K |

1.685 |

Полная температура |

288 K |

465.357 K |

1.615 |

Давление |

77146 kg m^-1 s^-2 |

370289 kg m^-1 s^-2 |

4.799 |

Полное давление |

100302 kg m^-1 s^-2 |

415254 kg m^-1 s^-2 |

4.140 |

Энтальпия |

-31106.5 m^2 s^-2 |

152923 m^2 s^-2 |

-4.916 |

Полная энтальпия |

-10194.7 m^2 s^-2 |

167943 m^2 s^-2 |

-16.47 |

Таблица 3.

Полученые параметры в комплексе ANSYS

Параметры |

Величина |

Расход |

3.56 кг/с |

КПД |

0.848 |

Мощность |

474.9 кВт |

Частота вращения |

24000 [revmin^-1] |

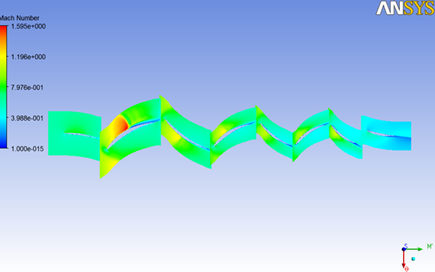

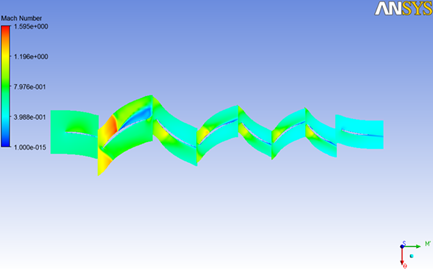

Данные характеристики находятся в хорошем совпадении с аэродинамическим проектом. Рисунки 2—4 показывают распределение чисел Ма от корня к периферии по всей длине компрессора. На первой рабочей лопатке видно образование головных ударных волн и скачков уплотнения во входной части межлопаточных каналов. В результате чего виден отрыв на спинке, и увеличение его от корня к периферии. Так же на рисунке 4 наблюдается отрыв на второй рабочей и направляющей лопатках. Это связано с не учетом пространственного течения в компрессоре. Теоретический расчет показал, что компрессор будет работать в дозвуковом режиме, а при проверке расчета в ANSYS Workbench 14.0 видно, что расчетный режим работы компрессора находится в зоне сверхзвука. Сейчас принимаются меры по устранению головных ударных волн и скачков уплотнения.

Рисунок 2. Числа Маха в корневой части

Рисунок 3. Числа Маха в средней части

Рисунок 4. Число Маха в периферийной части

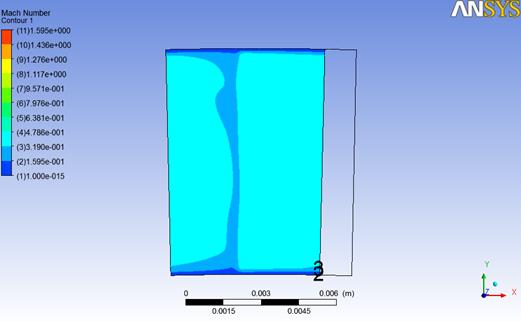

На рисунке 5 показаны числа Маха на выходе. Видно, что вблизи меридиональных обводов и профиля лопатки скорость потока меньше, чем в межлопаточном канале. Это связано с тем, что вблизи меридиональных обводов образуется пограничный слой, и следовательно потери на трение, поток затормаживается и скорость падает. При приближении к поверхности лопатки, поверхность трения потока возрастает и в зоне совмещения лопатки и меридиональных обводов образуется треугольник с пониженными скоростями. Высота лопаток компрессора меньше, чем рекомендуемая высота для расчета потока в канале с учетом пограничного слоя, и влияние пограничного слоя на характер течения потока велико.

Рисунок 5. Числа Маха на выходе

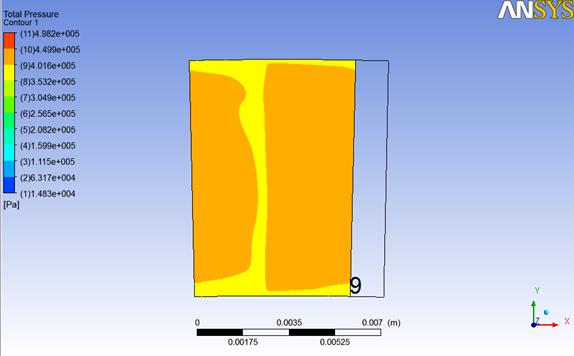

Распределение давление на выходе (рис. 6) зависит от скорости потока, а следственно от чисел Ма. Движение потока вблизи поверхностей замедляется и происходит повышение статического давления.

Рисунок 6. Распределение полного давления на выходе по высоте последней ступени

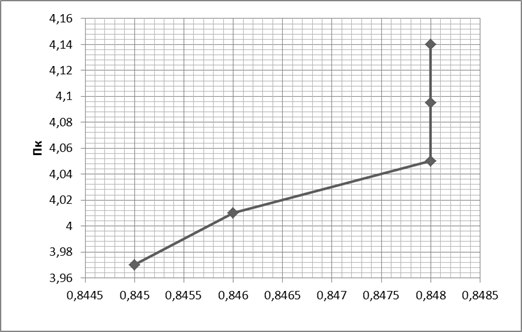

В результате исследования были построены характеристики компрессора в координатах расход-напор и кпд-напор. Это представлено на рисунках 7 и 8.

Рисунок 7. Напор-Расход

Рисунок 8. Напор-КПД

Выводы.

В работе проведено аэродинамическое проектирование осевого компрессора микро-ГТУ, затем проведено профилирование лопаточного аппарата и расчётное исследование течения воздуха в компрессоре. В результате исследования выявлены отклонения от теоретического расчета. Все недостатки будут дорабатываться, и основной упор будет сделан на первую ступень, так как на ней видно образование головных ударных волн и скачков уплотнения во входной части межлопаточных каналов. Это ведет к снижению кпд и производительности не только первой ступени, но и последующих ступеней установленных за ней.

Список литературы:

1. Конструкция осевых компрессоров перекачивающих агрегатов газотранспортных систем: Методическая разработка к курсовому и дипломному проектированию / Б.С. Ревзин. Екатеринбург: УГТУ.

2. Локай В.И., Мансутова М.К., Струшкин В.А. Газовые турбины двигателей летательных аппаратов. — М, Машиностроение, 1991. — 511 с.

3. Осевые компрессоры: Текст лекций / Б.С. Ревзин. В.В. Старцев. Свердловск: УПИ 1991. — 56 с.

4. Ржавин Ю.А. Осевые и центробежные компрессоры двигателей летательных аппаратов. — М, Издательство МАИ, 1995. — 342 с.

5. Старцев В.В. Ревзин Б.С. Газодинамический расчёт многоступенчатого осевого компрессора. Методические указания к курсовому проектированию. Екатеринбург: УГТУ. 2000. — 25 с.

6. Терещенко Ю.М. Аэродинамика компрессорных решеток. — М, Машиностроение, 1979. — 116 с.

7. Холщевников К.В., Емин О.Н., Матрохин В.Т. Теория и расчет авиационных лопаточных машин. — Машиностроение, 1986. — 432 с.