ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗАГОТОВОК ПРИ ТЕРМОСИЛОВОЙ ОБРАБОТКЕ

Секция: 8. Машиностроение

IX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗАГОТОВОК ПРИ ТЕРМОСИЛОВОЙ ОБРАБОТКЕ

С целью повышения точности и стабильности геометрических форм маложестких деталей разработан новый способ, сочетающий в себе процесс правки и термообработки [1; 2]. Суть способа в том, что деформация — растяжение прикладывается к валу как при нагреве до температур закалки или отпуска, так и при остывании. Пластическая деформация вала происходит при нагревании с заданной скоростью, согласно технологии термообработки, причем стапель удлиняется больше изделия пропорционально разности коэффициентов линейного расширения. При охлаждении стапеля его скорость остывания в 1,5…2,3 раза меньше скорости охлаждения вала, последнее позволяет стабилизировать осевую нагрузку в начале охлаждения и плавно провести разгрузку, т. е. обеспечить совместность деформаций при разгрузке.

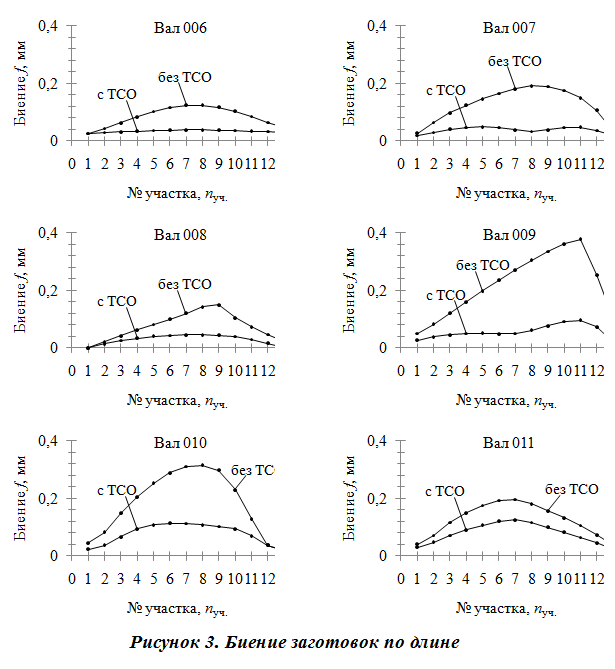

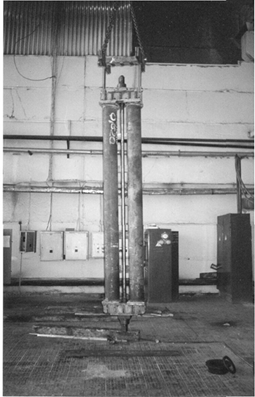

Спроектирована, изготовлена и апробирована на производстве (ОАО «Азотреммаш») установка для ТСО (рис. 1). Установка содержит стапель 1 в виде двух полых труб без наполнителя, с обоих концов неразъемно соединенных с крышками 2 коробчатой формы с отверстием в центре, переходящим во внутреннюю сферическую поверхность, сопряженные с ним сферические шайбы 3, фиксируемые гайками 4, размещенные на наружной поверхности двух тяг 5, верхней и нижней, выполненных в виде цилиндра с резьбой на наружной поверхности и внутренним резьбовым отверстием, навинчиваемых с обоих концов на деталь типа вал 6, которое должно иметь резьбу на обоих концах, причем коэффициент линейного расширения материала, из которого изготовлен вал 6 меньше коэффициента линейного расширения материала труб стапеля 1. Резьба на тягах 5 и на валу 6 выполнена с мелким шагом. Число труб в стапеле может быть более двух при условии симметричного расположения вала 6 относительно них.

а)

б)

|

Рисунок 1. Установка для ТСО: а — схема; б — общий вид |

Устройство для термосиловой обработки работает следующим образом. При нагревании устройства в шахтной печи появляется осевое растягивающее усилие, вызванное разницей коэффициентов линейного расширения труб стапеля 1 и вала 6, которое через замкнутую силовую цепь: стапель 1 — крышки 2 — сферические шайбы 3 — гайки 4 — тяги 5 — сообщается валу 6. При остывании устройства осевое усилие сохраняется за счет того, что изделие — вал 6 остывает быстрее труб стапеля 1, которые через описанную выше силовую цепь сообщают осевое усилие требуемой величины до полного остывания изделия вала 6.

Выполнение устройства для термосиловой обработки со стапелем в виде двух полых труб позволяет сделать его конструкцию более простой, при этом охлаждение вала происходит в два раза быстрее, чем стапеля, что сохраняет деталь типа вал в напряженном состоянии до полного остывания, что необходимо для достижения требуемого качества обработки.

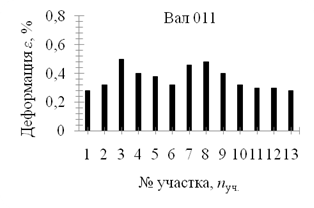

Для проверки влияния исходного искривления заготовки на искривление после ТСО была обработана партия образцов, имеющих исходное биение ![]() мм.

мм.

На основании полученных результатов построены графики изменения величины биения![]() по длине заготовки, составлены таблицы влияния режимов обработки на интенсивность снижения величины биения

по длине заготовки, составлены таблицы влияния режимов обработки на интенсивность снижения величины биения ![]() Значения интенсивности снижения величины биения определяли по формуле:

Значения интенсивности снижения величины биения определяли по формуле:

(1)

(1)

где![]() максимальное биение заготовки до ТСО;

максимальное биение заготовки до ТСО; ![]() максимальное биение заготовки после ТСО.

максимальное биение заготовки после ТСО.

Влияние температуры обработки ![]() и скорости деформации

и скорости деформации![]() на величину интенсивности снижения биения

на величину интенсивности снижения биения ![]() в результате ТСО валов из стали 12Х18Н10Т с относительной степенью деформации

в результате ТСО валов из стали 12Х18Н10Т с относительной степенью деформации ![]() и биением перед ТСО

и биением перед ТСО![]() мм.

мм.

Таблица 1.

Величина биения от скорости деформации и температуры

Скорость деформации |

Интенсивность снижения величины биения |

||

|

|

|

|

|

2,9 |

3,1 |

3,4 |

|

3,3 |

3,4 |

3,7 |

|

3,7 |

3,8 |

4 |

Влияние степени деформации![]() на значение интенсивности снижения величины биения

на значение интенсивности снижения величины биения ![]() в результате ТСО валов из стали 12Х18Н10Т при

в результате ТСО валов из стали 12Х18Н10Т при![]() 300°С,

300°С, ![]() с

с![]() и биением перед ТСО

и биением перед ТСО![]() мм.

мм.

Таблица 2.

Влияние относительной деформации на величину биения

|

Степень деформации |

Интенсивность снижения биения |

Степень деформации |

Интенсивность снижения биения |

0,1 |

1 |

1,6 |

3,5 |

0,2 |

1,1 |

2 |

4 |

0,4 |

2 |

2,4 |

4,2 |

0,6 |

2,4 |

4 |

4,5 |

0,8 |

2,5 |

6 |

5 |

Анализ данных позволил отметить слабовыраженную зависимость интенсивности снижения величины биения от скорости деформации и температуры термомеханической обработки (таблица 1). В то же время обращает на себя внимание влияние степени относительной деформации на снижение величины биения (таблица 2). Для проверки влияния величины предварительного искривления образца на эффективность ТСО с точки зрения снижения биения был проведен сравнительный анализ по данным таблицы 3.

Влияние величины предварительного искривления образца![]() на интенсивность снижения величины биения

на интенсивность снижения величины биения ![]() в результате ТСО у валов из стали 12Х18Н10Т при

в результате ТСО у валов из стали 12Х18Н10Т при ![]() 300°С,

300°С, ![]() с

с![]() и

и ![]() .

.

Таблица 3.

Влияние предварительного искривления образца на величину биения

|

Начальное биение |

Интенсивность снижения биения |

Начальное биение |

Интенсивность снижения биения |

0,5 |

1,4 |

2 |

4 |

0,8 |

2 |

2,3 |

3,2 |

1,1 |

2,5 |

2,7 |

3 |

1,4 |

2,9 |

3 |

3 |

1,7 |

3,5 |

3,3 |

3 |

Из сопоставления данных, можно отметить снижение эффективности ТСО с точки зрения уменьшения величины биения для образцов имевших максимальное предварительное искривление. Это очевидно объясняется недостаточным деформированием образца. Термомеханическая обработка со степенью относительной деформации![]() не в силах «стереть» память сильно деформированного металла так же эффективно, как более слабо деформированного. Снижение интенсивности уменьшения биения

не в силах «стереть» память сильно деформированного металла так же эффективно, как более слабо деформированного. Снижение интенсивности уменьшения биения ![]() после пластической деформации образцов с минимальным начальным биением объясняется наличием минимально возможным значением биения после ТСО. В процессе испытаний не удалось добиться уменьшения величины биения

после пластической деформации образцов с минимальным начальным биением объясняется наличием минимально возможным значением биения после ТСО. В процессе испытаний не удалось добиться уменьшения величины биения![]() ниже 0,40 мм. Метрологические исследования изменения геометрии образцов в процессе хранения показывают, что признаки технологической наследственности (то есть деформации при ТСО образца) ярче выражены в металле, претерпевшем значительные пластические деформации. Сопоставляя данные измерений величины биения в процессе хранения образцов, можно отметить, что при ТСО со степенью деформации

ниже 0,40 мм. Метрологические исследования изменения геометрии образцов в процессе хранения показывают, что признаки технологической наследственности (то есть деформации при ТСО образца) ярче выражены в металле, претерпевшем значительные пластические деформации. Сопоставляя данные измерений величины биения в процессе хранения образцов, можно отметить, что при ТСО со степенью деформации![]() и более в металле образца начинает появляться «эффект памяти».

и более в металле образца начинает появляться «эффект памяти».

На основании проведенных исследований и анализа полученных результатов следует:

1) ТСО показывает положительное влияние на наследование образцом формы, придаваемой ему при обработке;

2) Степень относительной деформации оказывает значительное влияние на интенсивность снижения величины биения вала;

3) При больших значениях начального биения рекомендуется проведение рихтовочных операций (правка);

4) ТСО обеспечивает выравнивание физико-механических свойств по всему объему за счет подбора режима обработки, обеспечивающего значения критерия локальности деформации до 1,05—1,10.

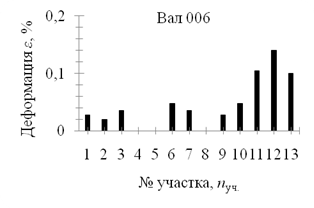

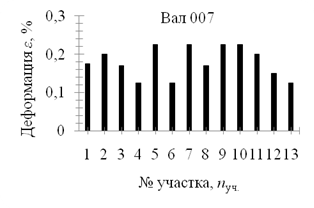

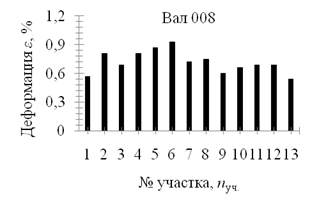

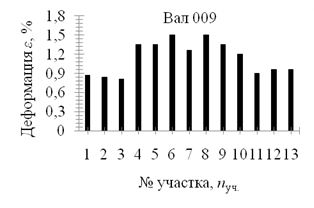

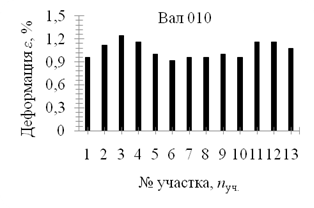

|

|

|

|

|

|

|

|

|

|

Рисунок 2. Диаграммы локальности |

|

|

|

Список литературы:

1. Драчев О.И. Новая технология термосиловой обработки маложестких валов / О.И. Драчев, Д.Ю. Воронов, Д.А. Расторгуев // Известия Волгоградского государственного технического университета. 2004. № 1. С. 32—35.

2. Драчев О.И. Моделирование упруго-пластических деформаций при термосиловой обработке / О.И. Драчев, Д.А. Расторгуев, М.В. Старостина // Вектор науки Тольяттинского государственного университета. 2012. № 3. С. 80—85.