ПРОГРАММЫЙ ПРОДУКТ ПО ЧИСЛЕННОЙ ОБРАБОТКЕ И ВИЗУАЛИЗАЦИИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ ПО ИССЛЕДОВАНИЮ ЗАВИСИМОСТИ НАПРЯЖЕНИЕ-ДЕФОРМАЦИЯ

Секция: 3. Информационные технологии

VII Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ПРОГРАММЫЙ ПРОДУКТ ПО ЧИСЛЕННОЙ ОБРАБОТКЕ И ВИЗУАЛИЗАЦИИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ ПО ИССЛЕДОВАНИЮ ЗАВИСИМОСТИ НАПРЯЖЕНИЕ-ДЕФОРМАЦИЯ

Проект ГПО 0905 — Программный продукт по численной обработке и визуализации экспериментальных данных по исследованию зависимости напряжение-деформация

Постановка задачи

В настоящее время проблемам исследования пластической деформации и разрушения различных материалов посвящено множество исследовательских работ и экспериментов. Большой интерес к процессам, протекающим в твёрдых телах, в частности, в металлах при механических нагрузках (сжатие, растяжение, скручивание, изгиб) вызван высокими требованиями, предъявляемыми современной промышленностью, машиностроением и архитектурными проектами. Подобные исследования позволяют выявить дополнительные прочностные ресурсы конструкции с учётом максимального использования прочностных и деформационных параметров ресурсов и материалов.

Большинство современных идей и подходов к исследованию физики прочности, механики, пластичности связаны с анализом причин и особенностей локализации пластического течения, наблюдаемого в процессе деформирования твердых тел.

Получение информации о состоянии и параметрах материала, а так же о процессах, происходящих в нем, является одним из наиболее важных вопросов современного материаловедения. Однако, определение основных параметров материала напрямую связано с процессом своевременной и качественной обработки экспериментальных данных. Учитывая вышесказанное, наиболее актуальным сейчас является разработка автоматизированных систем, способных получить достоверную и своевременную информацию об основных параметрах деформируемого материала.

В настоящее время существует несколько программных продуктов, позволяющих проанализировать поведение различных материалов под нагрузками, однако, количественное представление исследуемой картины получить с помощью них весьма затруднительно. Современный уровень компьютерной техники имеет достаточно большие возможности по реализации модулей и программ для обработки экспериментальных данных любой сложности. Поэтому возникает потребность в реализации комплексной программы по обработке экспериментальных данных, связанных с локализацией пластической деформации на различных стадиях деформационной кривой, что позволяет значительно сократить время и трудозатраты исследователя на обработку полученных результатов.

Результаты работы

Программный комплекс позволяет обрабатывать следующие экспериментальные данные:

· экспериментальные данные о зависимости напряжение-деформация;

· экспериментальные данные о распределение тензора пластической дисторсии по образцу;

· результаты ультразвуковых исследований;

· результаты исследований электронной микроскопии.

В результате обработки данных с использованием данного комплекса, возможно получить следующие данные:

· сведения о границах стадий деформационной кривой, с уточнением значений коэффициента параболичности;

· данные о местоположениях максимумов пластической деформации с течением времени (картина кинетики процесса);

· данные о периоде макролокализации пластической деформации;

· значения скорости движения фронтов пластической деформации на стадии с линейным законом деформационного упрочнения;

· оценить размер зерна экспериментального образца.

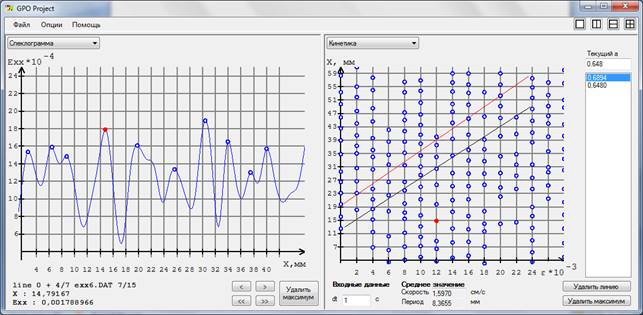

Комплекс представляет собой рабочее окно (рис. 1) позволяющее открывать до четырех различных модулей одновременно, для возможности совместного анализа различных экспериментальных зависимостей.

Рисунок 1. Рабочее окно программы.

Основными модулями программы являются:

· модуль представления распределения компоненты тензора пластической дисторсии по образцу;

· модуль представление кинетики деформационных процессов;

· модуль представления зависимости напряжение-деформация;

· модуль трехмерного представления распределения компоненты тензора пластической дисторсии по образцу;

· модуль ультразвуковых исследований;

· модуль электронной микроскопии.

Модуль распределения компоненты тензора пластической дисторсии ![]() по поверхности образца загружает экспериментальные данные, представленные форматом .dat, в массив, далее по полученному массиву строит кубический сплайн, который впоследствии расположен на форме данного модуля.

по поверхности образца загружает экспериментальные данные, представленные форматом .dat, в массив, далее по полученному массиву строит кубический сплайн, который впоследствии расположен на форме данного модуля.

Модуль кинетики представляет собой обобщенные данные о местоположении максимумов, собранных со всех спеклограмм. Данный модуль предоставляет возможность оценить такие параметры как период макролокализации и скорость движения фронтов. Для получения анализа картины кинетики в модуле имеется возможность создания и удаления линий, а также редактирование максимумов.

Модуль представления зависимости напряжение-деформация представляет собой график зависимости напряжения от деформации. На графике деформационной кривой отмечается точка, которая показывает значение механического напряжения при текущей деформации. Для поиска промежутков линейности используя статистический модуль, задавшись коэффициентом корреляции R = 0,98, реализуем первичный «грубый» поиск промежутков линейности функции. Коэффициент корреляции показывает степень зависимости двух случайных величин, значения напряжения (σ) и компонента тензора дисторсии (eхх). Для повышения точности на каждом из найденных промежутков, задавшись R = 0,99, организуем вторичный поиск промежутков линейности;

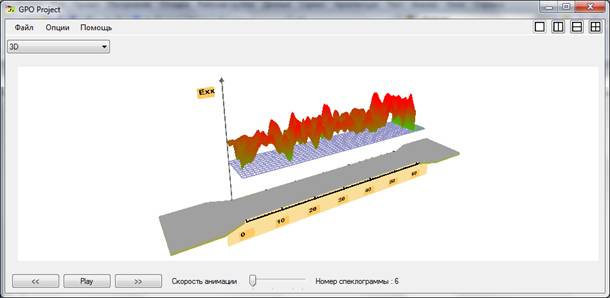

Для визуального представления процессов деформирования происходящие на поверхности был разработан модуль трехмерного представления компоненты тензора пластической дисторсии ![]() по поверхности образца (рис. 2). Данный модуль строит сглаженную поверхность компоненты тензора пластической дисторсии, масштабирует ее. В зависимости от степени деформации (высоты участка) меняется цвет от светло-зеленого до ярко-красного.

по поверхности образца (рис. 2). Данный модуль строит сглаженную поверхность компоненты тензора пластической дисторсии, масштабирует ее. В зависимости от степени деформации (высоты участка) меняется цвет от светло-зеленого до ярко-красного.

Рисунок 2. Модуль трехмерного представления компоненты тензора

пластической дисторсии по поверхности образца.

Модуль ультразвуковых исследований представляет зависимость частоты от деформации материала. Реализована возможность добавления пользовательских линий с расчётом углового коэффициента.

Рисунок 3. Модуль электронной микроскопии.

Модуль электронной микроскопии (рис. 3) позволяет работать с графическим материалом, полученным в результате микросъемки поверхности образца.

Реализована возможность, с помощью специального инструмента, выделять границы зерен на поверхности экспериментального образца. Модуль обрабатывает отмеченные пользователем границы и рассчитывает размер зерна. При необходимости дополнительных измерений реализована пользовательская линейка в соответствии с масштабом снимка.

Для удобства работы пользователя была реализована обратная связь между модулем распределения компоненты тензора пластической дисторсии ![]() по поверхности образца, модулем кинетики и модулем представления зависимости напряжение-деформация. Таким образом в зависимости от того какая спеклограмма открыта подсвечивается соответствующая данному моменту деформации точка на графике напряжение-деформация. При выделении определенного максимума на спеклограмме выделяется соответствующий максимум в модуле кинетики деформационных процессов и наоборот, что позволяет вести одновременный анализ данных зависимостей.

по поверхности образца, модулем кинетики и модулем представления зависимости напряжение-деформация. Таким образом в зависимости от того какая спеклограмма открыта подсвечивается соответствующая данному моменту деформации точка на графике напряжение-деформация. При выделении определенного максимума на спеклограмме выделяется соответствующий максимум в модуле кинетики деформационных процессов и наоборот, что позволяет вести одновременный анализ данных зависимостей.

Была реализована удобная система масштабирования с помощью колеса мыши, что позволяет приближать, отдалять определенный участок исследуемых зависимостей для более детального анализа, с возможностью возвращения к первоначальному масштабу одним кликом.

В ходе работы зачастую возникает необходимость в необходимости обеспечения наглядного и удобного представление информации для возможности дальнейшей работы с данными в электронном формате, предоставление данных для отчетности. В связи с этим была реализована возможность экспорта данных о распределении компоненты тензора пластической дисторсии ![]() по поверхности образца в файлы формата PDF, а также экспорта графического материала в формате jpeg (экспериментальные зависимости).

по поверхности образца в файлы формата PDF, а также экспорта графического материала в формате jpeg (экспериментальные зависимости).

Программы комплекс имеет гибкую систему настроек. Имеется возможность настройки размера шрифта подписей осей графиков и подписей данных, настройки толщины рисок и линий сетки что реализовано для удобства чтения на всех устройствах вывода, так как программа может использоваться на компьютерах различных конфигураций. Также в разделе настроек задается длина исследуемого образца, его толщина и ширина рабочей области. В разделе настроек реализован подраздел Deformation, в котором существует возможность ручного изменения значений деформации, что связано с тем, что не всегда между моментами деформации проходит одинаковый промежуток времени.

Анализ полученных результатов

На данный момент реализовано шесть модулей для обработки и графического представления экспериментальных данных по исследованию пластической деформации, позволяющие:

· определять границы стадий зависимости напряжение-деформация;

· определять коэффициенты параболичности для всех участков экспериментальных зависимостей деформационной кривой и вычислять участки её линейности;

· определять период макролокализации пластической деформации;

· определять с высокой точностью и в случае необходимости, корректировать (удалять и добавлять) координаты максимумов в распределении компонента тензора по образцу;

· визуализировать изменение компонент тензора пластической дисторсии в статическом режиме при двухмерном, в статическом и динамическом режиме при трехмерном представлении с повышением степени деформирования образца;

· сопоставлять значения деформационной кривой со спеклограммами распределения компоненты пластической дисторсии ɛxx по образцу и с 3D модулем в обоих режимах представления;

· определять скорость движения фронтов локализации пластической деформации для линейной стадии деформационной кривой;

· проводить визуальный анализ снимка полированной поверхности металла с целью определения точных геометрических размеров и конфигурации зерна металла;

· проводить анализ экспериментальных данных, полученных методом ультразвукового исследования.

Интерфейс программного комплекса отличается удобностью и простотой. Существенная оптимизация программного комплекса позволяет экономить вычислительные ресурсы ЭВМ и ускорить работу комплекса в целом.

В настоящее время программный комплекс проходит активное тестирование разработчиками, проводится внесение дополнительных элементов и улучшений, заявленных заказчиком, и проводится подготовка к его вводу в полноценную эксплуатацию в лаборатории физики прочности НИИ Институт физики прочности и материаловедения СО РАН.

Список литературы:

- Ватсон К.,Беллиназо М.,Корнс О. Эспиноза Д., Гринфосс З. C#. — Москва, Лори, 2005. — 861 с.

- Зариковская Н.В., Зуев Л.Б. «Взаимосвязь картин локализации пластического течения поликристалического алюминия с его механическими характеристиками». Фундаментальные проблемы современного материаловедения, № 3 2012 360-366 с.

- Зариковская Н.В., Зуев Л.Б., Баранникова С.А., Шляхова Г.В. «Автоволны локализации пластического течения и соотношение Холла-Петча в поликристалическомAl». Металлофизика и новейшие технологии, № 1 2013 113—127 с.

- Зуев Л.Б., Данилов В.И., Баранникова С.А. «Физика макролокализации пластического течения» — Новосибирск: Наука, 2008. — 327 с.