ЗАМЕНА ДЕРЕВЯННЫХ ПЛИТ ПЕРЕКРЫТИЙ НА МОНОЛИТНЫЕ ЖЕЛЕЗОБЕТОННЫЕ

Секция: 1. Архитектура, Строительство

лауреатов

участников

лауреатов

участников

X Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ЗАМЕНА ДЕРЕВЯННЫХ ПЛИТ ПЕРЕКРЫТИЙ НА МОНОЛИТНЫЕ ЖЕЛЕЗОБЕТОННЫЕ

Замена деревянных плит перекрытий на монолитные железобетонные в здании «Аварийно-спасательной службы» расположенного в Республике Башкортостан города Салават с последующей реконструкцией путем пристроя спортивного комплекса

В условиях реконструкции зданий старой застройки приходится часто выполнять работы по замене существующих деревянных перекрытий. Это вызвано, как физическим износом конструкций, так и изменением (увеличением) нагрузок на них. Работы по разборке перекрытий в процессе их замены связаны с опасностью, как выполнения работ, так и опасностью ослабления пространственной жесткости здания или его отдельных элементов. Эти особенности требуют дополнительных материально-технических и трудовых ресурсов.

Основными причинами замены различных конструктивных элементов в зданиях и сооружениях являются неодинаковые условия их эксплуатации, а также различная долговечность материалов, из которых они изготовлены.

На практике часто возникает реальная необходимость замены (ремонта, усиления) деревянных перекрытий, поскольку срок их службы меньше срока службы фундаментов и стен. Изношенное деревянное перекрытие может быть заменено как на деревянное, так и на железобетонное.

Замена деревянных перекрытий, исходя из практики реконструкции, может осуществляться следующими способами, а именно устройством новых:

· монолитных железобетонных плит по металлическим балкам;

· монолитных железобетонных плит с использованием существующих перекрытий, как опалубки;

· сборных железобетонных плит (мелко- и крупноразмерных) по металлическим балкам;

· сборно-монолитных железобетонных балок с вкладышами из эффективных материалов и другими способами.

В этом здание был применен способ монолитных железобетонных плит перекрытий.

Последовательность выполняемых работ.

1. Опалубочные работы.

Работы по монтажу опалубки начинаются с установки основных стоек. Для этого производят разбивку основания под шаг основных стоек. В качестве инструмента и оснастки используется рулетка — 20 м, мел, возможно использование рейки-шаблона определенной длины, соответствующей шагу основных стоек. Разбивку основания осуществляют двое рабочих. В это время другие рабочие осуществляют транспортировку элементов опалубки в контейнерах вертикальным транспортом с помощью крана, либо горизонтальным транспортом с помощью гидравлической тележки и подачу элементов к месту монтажа. Рабочие осуществляют укрупнительную сборку и установку поддерживающих элементов опалубки: в стойку вставляют унивилку и стойку закрепляют в треноге на месте установки. По высоте монтируемые стойки настраивают с таким расчетом, чтобы после монтажа палуба находилась на 20—30 мм выше проектного положения.

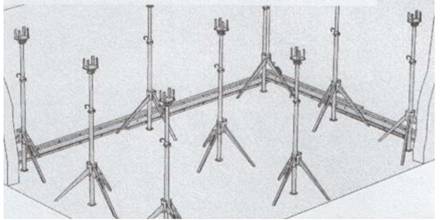

Рисунок 1. Общий вид помещения после монтажа основных стоек

После установки основных стоек и настройки их по высоте, производят монтаж продольных балок, и устройство вертикальных связей. Монтаж продольных балок осуществляют с помощью монтажной штанги.

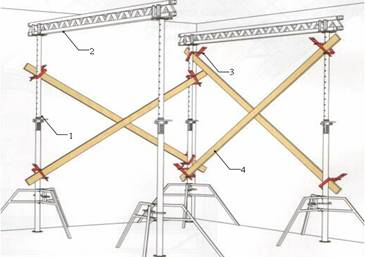

Рисунок 2. Монтаж продольных балок: 1 — основная стойка с треногой и унивилкой; 2 — монтажная штанга; 3 — монтируемая продольная балка.

После монтажа первой в ряду продольной балки следующая стыкуется к уже смонтированной, с закреплением в унивилке. Для обеспечения устойчивости опалубки и восприятия ей горизонтальных нагрузок при высоте опалубки более 3,0 м необходимо устраивать вертикальные связи с помощью крепежных скоб и обрезных досок.

Рисунок 3. Устройство вертикальных связей: 1 — стойка; 2 — продольная балка; 3 — крепежная скоба; 4 — доска.

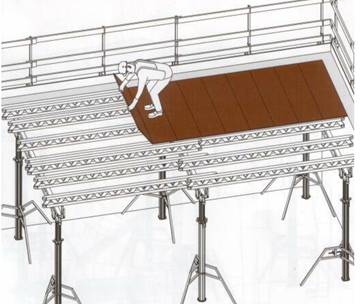

Монтаж первых листов фанеры осуществляется с монтажных площадок. Далее для перемещения людей на палубу используется инвентарная лестница.

Рисунок 4. Укладка листов фанеры

На следующем этапе производится установка отсекателей — элементов для формования торцевой поверхности плиты перекрытия. При установке отсекателей вначале производят закрепление кронштейнов с помощью гвоздей, далее к кронштейнам с помощью производят крепление палубы из фанеры или досок.

После установки отсекателей производится монтаж ограждения по периметру возводимого перекрытия: на кронштейны отсекателей устанавливаются инвентарные стойки ограждения, на которые устанавливаются борта ограждения из доски.

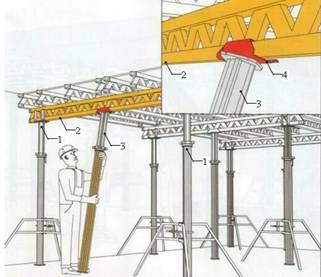

На заключительном этапе опалубочных работ выполняют установку промежуточных стоек.

Рисунок 5. Установка промежуточных стоек: 1 — основная стойка; 2 — продольная балка; 3 — промежуточная стойка; 4 — головка-захват

2. Арматурные работы.

Работы по армированию плиты перекрытия начинаются с доставки в зону армирования необходимых материалов и устройства разбивочной основы нижней сетки. Для доставки арматурных изделий в зону укладки используют грузоподъемные механизмы-краны, при отсутствии на строительной площадке стационарного крана используют краны на автомобильном ходу. Для того чтобы нагрузки на опалубку от арматурных изделий не превышали допустимых значений, арматуру на опалубку перекрытия подают небольшими пачками (не более 2 т), расстояние между пачками должно быть не менее 1 м. При производстве работ звено рабочих осуществляет строповку арматурных изделий и подачу их в зону укладки. Другие звенья рабочих осуществляют прием и расстроповку арматуры на опалубке перекрытия. Далее производят устройство разбивочной основы из арматурных стержней нижней сетки. Для этого производит разбивку опалубки перекрытия для укладки арматуры с помощью рулетки и мела (маркера). В это время другие рабочие осуществляют укладку арматурных стержней нижней сетки в одном из направлений. После чего производят выравнивание арматурных стержней. После выравнивания стержней производят их закрепление с помощью арматурных стержней уложенных в перпендикулярном направлении через укрупненный шаг. Каждое пересечение арматурных стержней при устройстве разбивочной основы фиксируется с помощью вязальной проволоки.

Вязка арматурных стержней осуществляется с помощью заранее подготовленных отрезков вязальной проволоки и вязального крюка. Для выполнения этой операции вязальная проволока в виде петли продевается под пересечением арматурных стержней, и свободные окончания проволоки скручиваются вращательным движением вязального крюка до момента жесткой фиксации стержней в узле. После окончания укладки стержней рабочие выполняют устройство защитного слоя, устанавливая под арматурные стержни связанной нижней сетки фиксаторы арматуры.

На следующем этапе арматурных работ выполняется установка, закрепление поддерживающих каркасов и каркасов усиления с помощью вязальной проволоки к нижней арматурной сетке.

После установки поддерживающих каркасов производят укладку поперечных стержней верхней сетки. После выравнивания стержней производят их закрепление с помощью арматурных стержней уложенных в продольном направлении. Каждое пересечение арматурных стержней при устройстве разбивочной основы фиксируется с помощью вязальной проволоки. Далее производится укладка арматурных стержней верхней сетки в продольном направлении.

При закреплении узлов верхней арматурной сетки вязальной проволокой рабочие двигаются аналогично, как и при закреплении узлов нижней арматурной сетки.

Рисунок 6. Устройство верхней арматурной сетки: 1 — поддерживающие каркасы; 2 — поперечные арматурные стержни верхней сетки, уложенные с проектным шагом; 3 — продольные арматурные стержни, уложенные с увеличенным пролетом; 4 — закрепление верхних поперечных стержней к поддерживающим каркасам с помощью вязальной проволоки

Далее производят установку и закрепление проемообразователей, закладных деталей и термовкладышей, и устройство технологического шва. Для устройства технологического шва вместе его прохождения устанавливается арматурный каркас между верхней и нижней арматурной сеткой. Под нижнюю арматурную сетку по линии прохождения технологического шва укладывают и закрепляют доску, толщина которой равна толщине защитного слоя нижней арматуры. Аналогично закрепляют доску к верхней арматуре, ее толщина должна быть не менее толщины защитного слоя верхней арматуры. На заключительном этапе производят нанесение антиадгезионной смазки на щиты опалубки. В качестве антиадгезионной смазки рекомендуется использовать: бетрол, эмульсол, адинол. Наносить антиадгезионную смазку на поверхность щитов опалубки с помощью распылителя или методом покраски кистью или валиком.

3. Укладка и уплотнение бетона.

При укладке бетонной смеси автобетононасосом прием бетонной смеси осуществляется в приемный бункер автобетонасоса непосредственно из транспортного средства автобетоносмесителя. Бетонная смесь порционно подается бетоносмесительной стрелой к месту укладки, где с помощью гибкого наконечника осуществляется ее укладка в опалубку перекрытия и уплотнение с помощью глубинных вибраторов. Шаг перестановки вибратора принимаем 300 мм. Сигналом об окончании уплотнения служит то, что под действием вибрации прекратилась осадка бетонной смеси, и из нее перестали выделяться пузырьки воздуха.

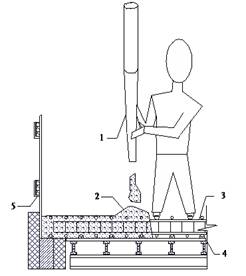

Рисунок 7. Укладка бетона: 1 — наконечник стрелы автобетононасоса; 2 — укладываемый бетон; 3 — арматурная сетка; 4 — конструкция опалубки перекрытия; 5 — инвентарное ограждение

Далее осуществляется заглаживание поверхности забетонированной конструкции с помощью гладилок. При производстве работ машинист бетононасосной установки и рабочий осуществляют осмотр и регулирование бетоносмесительной установки, подачу бетонной смеси к месту ее распределения в конструкции, наблюдение за работой установки и ликвидацию пробок в приемном бункере. Рабочие выполняют укладку бетонной смеси в конструкцию, управляя гибким наконечником стрелы бетононасоса по мере заполнения объема конструкции плиты перекрытия. Один рабочий производит уплотнение бетонной смеси с помощью глубинного вибратора.

Далее после окончания всех работ выполняют распалубку конструкции перекрытия. Решение о распалубке конструкции принимается производителем работ на основании заключения строительной лаборатории о прочности бетона конструкции. Заключение дается по результатам испытания контрольных образцов кубов, хранящихся в естественных и нормальных условиях, а также результатам испытания прочности бетона методами неразрушающего контроля.

Список литературы:

1. ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия/ Госстрой СССР — М.: 1979.

2. СНиП 3.03.01-87 Несущие и ограждающие конструкции / Госстрой СССР — М.: 1987.

3. СНиП 12-01-2004 Организация строительного производства / Госстрой России — М.: 2004.