ПРОГРАММЫЙ ПРОДУКТ ПО ЧИСЛЕННОЙ ОБРАБОТКЕ И ВИЗУАЛИЗАЦИИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ ПО ИССЛЕДОВАНИЮ ЗАВИСИМОСТИ НАПРЯЖЕНИЕ-ДЕФОРМАЦИЯ

Секция: 7. Материаловедение

лауреатов

участников

лауреатов

участников

XI Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ПРОГРАММЫЙ ПРОДУКТ ПО ЧИСЛЕННОЙ ОБРАБОТКЕ И ВИЗУАЛИЗАЦИИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ ПО ИССЛЕДОВАНИЮ ЗАВИСИМОСТИ НАПРЯЖЕНИЕ-ДЕФОРМАЦИЯ

Введение.

Проблемы деформации твердых тел и локализации пластического течения изучаются на протяжении многих десятилетий, но до сих пор находятся в стадии, далекой от завершения. В последние годы практически все новые подходы и развиваемые в области физики прочности механики пластичности оригинальные идеи в той или иной мере связаны с анализом причин и особенностей локализации пластического течения, наблюдаемого в процессе деформирования твердых тел. Этот вопрос играет огромную роль в проектировании и расчёте некоторых характеристик (прочность, деформируемость, устойчивость, пластичность) машин, сооружений, различных конструкций, структур и их элементов т. к. зачастую, создание жизнеспособной конструкции просто невозможно без учёта стадий пластической деформации. Проблемы деформации и пластического течения являются ключевыми в машиностроении, где часто приходится рассматривать деформацию деталей за пределами упругости, что позволяет выявить: дополнительные прочностные ресурсы конструкции с учётом максимального использования прочностных и деформационных параметров ресурсов и материалов; опасные с точки зрения прочности или недопустимые по условиям функционирования нагрузки; наиболее целесообразные конфигурации и размеры сооружений, конструкций и их деталей; перегрузки, возникающие при динамическом воздействии; условия, при которых рассчитываемый объект теряет устойчивость. Этими расчётами определяются также материалы, наиболее подходящие для изготовления проектируемого объекта. В технологических процессах производства некоторых элементов конструкций предусмотрены специальные операции, позволяющие путем пластического деформирования повысить несущую способность деталей в пределах упругости.

В настоящее время существует несколько графических программ, позволяющих схематично построить и проанализировать поведение различных материалов под нагрузками, однако, количественное представление исследуемой картины получить с помощью них весьма затруднительно. Современный уровень компьютерной техники имеет достаточно большие возможности по реализации модулей и программ для обработки экспериментальных данных любой сложности. Поэтому возникает потребность в реализации комплексной программы по исследованию экспериментальных данных, связанных с локализацией пластической деформации на различных стадиях деформационной кривой, что позволяет значительно сократить время и трудозатраты исследователя на обработку полученных результатов. Именно по причине важности и актуальности проблемы, наша проектная группа взялась за её решение.

Постановка задачи.

В рамках реализации проекта ГПО 0905 «Программный продукт по численной обработке и визуализации экспериментальных данных по исследованию зависимости напряжение-деформация» одной из поставленных задач является определение размера зерна исследуемых образцов поликристаллического материала, данная задача реализуется посредством модуля «Микроскопия». Для определения прочностных свойств материалов требуется определение границ стадий пластического течения вещества и определение их характерных черт. Для решения задачи определения границ стадий пластического течения было реализовано три метода в соответствующих модулях программного комплекса: модуль «Кинетика», модуль «Деформационная кривая», модуль «Ультразвук». Эта задача является ключевой в процессе исследования свойств и параметров материалов. Однако процесс определения размера зерна является достаточно трудоёмким, сложным и требующим определенной точности вычислений.

Результаты работы.

Определение размера зерна исследуемых образцов поликристаллического материала.

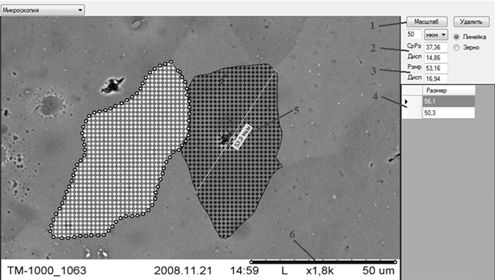

В качестве материала для работы были использованы снимки поверхности материала сделанные с использованием оптической или электронной микроскопии. Для работы со снимками поверхности материала, был разработан модуль электронной микроскопии, представленный на рис. 1. Главной задачей данного модуля является определение границ зёрен исследуемого материала с последующим расчётом их размера.

Перед началом необходимо синхронизовать масштаб модуля микроскопии с масштабом микрофотографии, для этого необходимо выделить масштаб на микрофотографии (п. 6 рис. 1) соответствующим инструментом модуля (п. 1 рис. 1) и ввести его численное значение.

Реализована возможность пользовательского выделения границ зерен для дальнейшего анализа. После выделения данные о расположении зерна исследуемого материала хранятся в виде полигонов, что соответственно позволяет проводить расчеты в автоматическом режиме, а также сохранять обработанные данные в файл проекта для последующего анализа.

Рисунок 1. Модуль электронной микроскопии

Модуль включает в себя два метода определения размера зёрен: метод секущих (п. 2 рис. 1), который является общепринятым методом определения размера поликристаллического материала и экспериментальный метод — метод наименьшего описывающего прямоугольника (п. 3 рис. 1), дающий дополнительные сведения о среднем размере зерна.

Метод секущих представляет собой способ определения среднего размера зерна, набором пересекающих прямых, расположенных под разными углами с шагом 20. Данный метод эффективен при плотном заполнении микрофотографии многоугольниками зёрен.

Метод наименьшего описывающего прямоугольника заключается в определении размера зерна по наименьшему прямоугольнику, описывающему исследованное зерно. Нахождение наименьшего по площади прямоугольника происходит за счёт поворота его вокруг центра зерна, с шагом поворота 10.

Для каждого из метода подсчитывается своя дисперсия, мера разброса размера зерна поликристаллического материала. Она отображается под каждым средним размером обоих методов определения размеров зерен.

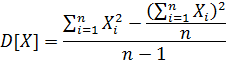

Формула дисперсии для метода секущих:

![]()

Формула дисперсии для метода наименьшего описывающего прямоугольника:

Размер каждого зерна вынесен в отдельную таблицу (п. 4 рис. 1), для возможности контроля размера зёрен, выделенных на микрофотографии.

Для получения дополнительных размеров, а также контроля, реализована возможность пользовательских измерений инструментом линейка (п. 5 рис. 1).

Определение границ стадий деформации.

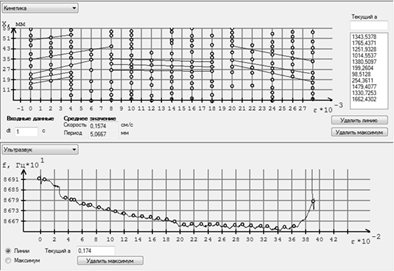

Одним из методов определения границ стадий деформации является анализ графика кинетики, который представляет зависимость максимумов деформации во времени. С помощью графика кинетики можно определить границы стадий деформации, скорость движения фронтов локализации пластической деформации и период макролокализации.

Для реализации данного метода был создан модуль «Кинетика». Исходными данными являются положения максимумов со всех графиков распределение компоненты тензора пластической дисторсии по образцу. По полученным данным модуль производит построение графика кинетики (Рис. 1). Далее пользователь строит на графике линии, с помощью которых происходит определение границ стадий деформации, для каждой из линий модуль производит вычисление уравнений прямых.

Вторым методом нахождения границ стадий деформации твёрдого тела является анализ деформационной кривой. Деформационная кривая представляет собой зависимость напряжение-деформация при испытаниях на растяжение, сжатие, скручивание образца.

Рисунок 2. Интерфейс модулей «Кинетика» и «Ультразвук»

Деформационная кривая по характерным участкам разбивается на области упругой деформации, пластической деформации и стадию предразрушения исследуемого образца.

Модуль деформационной кривой программного комплекса DefLab позволяет на основе входных экспериментальных данных по исследованию упругой деформации образца построить деформационную кривую и вычислить линейные участки зависимости «Напряжение — Деформация». Программный модуль самостоятельно определяет границы стадий линейности зависимости «Напряжение — Деформация» и наносит их на график зависимости напряжения от компонента тензора дисторсии.

Для определения стадий деформационного упрочнения и нахождения соответствующих им коэффициентов параболичности, входные данные претерпевают математические преобразования — перевод данных в так называемые «истинные» координаты (ln(S-S0) = f(ln(e)) по следующим формулам:

![]()

![]()

где ε — деформация образца; σ — напряжение в образце.

Используя статистический модуль и задавшись коэффициентом корреляции R = 0,98, реализуется «грубый» поиск промежутков линейности функции. Коэффициент корреляции показывает степень зависимости двух случайных величин, в нашем случае — переведенные в «истинные» координаты значения напряжения (σ) и компонента тензора дисторсии (eхх). Для повышения точности на каждом из найденных промежутков, задавшись R = 0,99, организуется повторный поиск промежутков линейности.

Последней методикой определения границ стадий деформации является исследование данных о зависимости скорости ультразвука от деформации.

Для этого был реализован модуль «Ультразвук», позволяющий получить визуальное представление входных данных, а также определение границ стадий в ручном режиме. Для этого, в автоматическом режиме, отмечены все локальные максимумы, с возможностью их редактирования.

Для пользовательского анализа данных имеется инструмент «Линии», позволяющий оценить угловой коэффициент выбранного участка.

Анализ полученных результатов.

Были реализованы три модуля, позволяющие определять границы стадий пластического течения вещества, а также некоторые физические параметры, такие как коэффициент параболичности, скорость движения фронтов локализации пластической деформации и период макролокализации. Так-же был реализован модуль, который позволяет определять размеры зёрен с помощью двух различных методик, а также дисперсию размера зерна, что облегчает и повышает точность и скорость обработки микрофотографий.

Список литературы:

1. Ватсон К.,Беллиназо М.,Корнс О. Эспиноза Д., Гринфосс З. C#. — Москва, Лори, 2005. — 861 с.

2. Зариковская Н.В., Зуев Л.Б. «Взаимосвязь картин локализации пластического течения поликристалического алюминия с его механическими характеристиками». Фундаментальные проблемы современного материало-ведения, № 3 2012 360—366 с.

3. Зариковская Н.В., Зуев Л.Б., Баранникова С.А., Шляхова Г.В. «Автоволны локализации пластического течения и соотношение Холла-Петча в поликристалическом A l». Металлофизика и новейшие технологии, № 1 2013 113—127 с.

4. Зуев Л.Б., Данилов В.И., Баранникова С.А. «Физика макролокализации пластического течения» — Новосибирск: Наука, 2008. — 327 с.