Сорбционная обработка цианистых выщелачивающих растворов

Секция: Технические науки

XLI Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Сорбционная обработка цианистых выщелачивающих растворов

На ООО «Березовский рудник» (Свердловская обл.) реализована технология кучного выщелачивания окисленных золотосодержащих руд.

Сущностью проблемы является повышенное содержание меди в цианистых оборотных растворах на предприятии ООО «Березовский рудник». Результатом накопления меди в оборотных растворах является значительное снижение извлечения золота, при цементации золота медь, находящаяся в цианистых растворах в виде аниона Cu(CN)32-, легко вытесняется цинком и покрывает его поверхность. При значительной концентрации меди осаждение золота может полностью прекратиться. Выведение меди из растворов позволяет улучшить эффективность цементации золота, снизить расход цинка. Поэтому возникла необходимость кондиционировать оборотные растворы.

В настоящее время разработаны процессы и методы кондиционирования обогащенных медью выщелачивающих растворов как до, так и после извлечения золота. Эти процессы сочетают в себе возможность выделения меди в виде соответствующего товарного продукта и цианида, пригодного для извлечения золота с тем, чтобы уменьшить общие производственные затраты. К таким процессам относят: Cutech, Cyanomet, AuGment, Hannah, Cyanisorb. В то же время, эти технологии недостаточно изучены и описаны, нет сведений о параметрах и условиях ведения процессов, а также отсутствуют данные о промышленном внедрении. В литературных источниках описаны только испытания, проведенные на пилотных установках. В России и странах ближайшего зарубежья опыта осуществления данных процессов нет [4].

Сорбционное извлечение из растворов является одним из важнейших методов концентрирования, выделения и разделения элементов. При концентрировании достигается высокая избирательность. Широкому применению этих методов способствуют значительные успехи, достигнутые в области синтеза новых селективных сорбентов. Процесс сорбции десорбции чаще всего обратим [1].

Привлекательность ионообменных сорбентов заключается в том, что они способны концентрировать большое количество цианистых комплексных соединений металлов из весьма разбавленных растворов. Однако, попутно из растворов с комплексами металлов сорбируются другие ионы, в частности тиоцианаты, вследствие чего усложняется процесс регенерации ионита.

Успешно для извлечения медноцианистых комплексов меди используются смолы: AM-2Б, Пьюролайт А-100, АВ-17 [5].

Основным недостатком технологической схемы, принятой на ООО «Березовский рудник» является то, что в оборотных маточных растворах накапливается большое количество меди.

В результате накопления меди происходит значительное снижение извлечения золота, при цементации золота медь, находящаяся в цианистых растворах в виде аниона Cu(CN)32- (уравнение 1), легко вытесняется цинком и покрывает его поверхность. При значительной концентрации меди осаждение золота может полностью прекратиться [4].

2[Cu(CN)3]2- + Zn = 2Cu + [Zn(CN)4]2 (1)

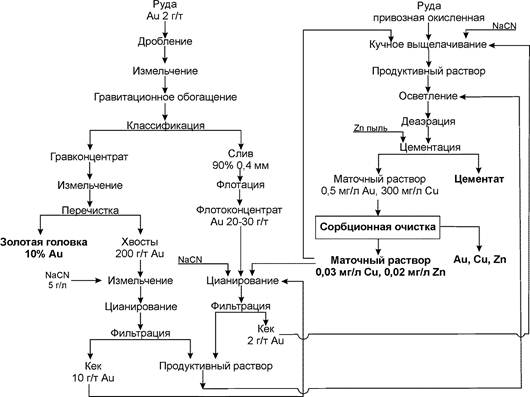

Нами предложено ввести стадию сорбционного кондиционирования оборотных маточных растворов. Это позволит снизить концентрацию меди и извлечь дополнительное количество золота. На стадии сорбционной очистки предполагается использовать высокоосновный анионит АВ-17×8. Предлагаемая технологическая схема представлена на рисунке 1.

Рисунок 1. Предлагаемая технологическая схема

Для сорбционного кондиционирования был использован раствор с рН=10, состав которого приведен в таблице 1.

Анионит АВ-17×8 перевели в ОН--форму и 20 см3 сорбента загрузили в стеклянную колонку. Раствор подавали снизу-вверх со скоростью 2,5 уд. объемов в час. Схема экспериментальной установки приведена на рисунке 2.

Рисунок 2. Схема экспериментальной установки. 1 – емкость с исходным раствором; 2 – перистальтический насос; 3 – шланги; 4 – колонка с сорбентом; 5 – емкость с фильтратом

Фильтраты анализировали на содержание золота, меди, цинка и CN-. Результаты приведены в таблице 1.

Таблица 1.

Составы исходного и растворов после сорбционного кондиционирования, мг/дм3

|

Растворы |

Аu |

Cu |

Zn |

CN- |

|

Исходный |

0,5 |

300 |

200 |

500 |

|

После сорбции |

- |

0,018 |

0,02 |

0,03 |

Отсутствие в фильтратах золота и низкие концентрации цветных металлов свидетельствуют об эффективности процесса кондиционирования.

Также были произведены исследования по использованию ультразвуковых колебаний во время процесса сорбции. Во многих работах показано, что использование колебаний акустических колебаний в процессах сорбции позволяет резко сократить продолжительность насыщения сорбента, а в некоторых случаях и увеличить его емкость [2].

Ультразвуки имеют частоту 18–22 КГц и не воспринимаются человеческим слухом. Многие гидрометаллургические процессы интенсифицируются при наложении ультразвукового воздействия. Предположительно, ультразвук ускоряет процессы диффузии в диффузионном слое и внутри зерна сорбента. Поэтому были проведены исследования по использованию ультразвука при сорбции на сорбентах ВП-1П и АВ-17×8. Время ультразвукового воздействия составляло 3 минуты, частота 20 КГц. Общее время контакта ионита с раствором 2 часа. Результаты исследования приведены в таблице 2.

Таблица 2.

Результаты сорбции с использованием ультразвука

|

Ионит |

Концентрация, мг/дм3 |

|||

|

Ag |

Zn |

Cu |

CN- |

|

|

ВП-1П |

0,084 |

47,8 |

214,6 |

200 |

|

АВ-17×8 |

0,025 |

0 |

60,2 |

100 |

После наложения ультразвука было обнаружено разрушение гранул сорбента ВП-1П, ионит АВ-17×8 проявил большую стойкость. Вследствие различной механической прочности, время акустического воздействия подбирается для каждого сорбента индивидуально.

За 2 часа контакта ионит АВ-17×8 поглотил 100% цинка и 23% меди, что свидетельствует о его высоких кинетических характеристиках. Таким образом, необходимо продолжение исследований в этом направлении.

В результате ряда исследовательских работ, выполненных в нашей стране и за рубежом, предложено несколько технологических схем регенерации насыщенных в цианистом процессе анионитов, в основе которых лежит принцип селективной десорбции благородных металлов и примесей неблагородных металлов и неметаллических соединений [3].

Нами была проведена десорбция ионита АВ-17×8 в ОН- форме, предварительно насыщенного в исходном растворе. Для сорбции использовали 10 см3 ионита. Первая промывка проведена 100 см3 дистиллированной воды. Далее, для десорбции использовали 50 см3 10% раствор тиомочевины, содержащий 2,5% соляной кислоты. Результаты десорбции приведены в таблице 3.

Таблица 3.

Результаты десорбции

|

Реагент |

Концентрация, мг/дм3 |

|||

|

Au |

Cu |

Zn |

CN- |

|

|

H2O |

- |

0,04 |

0,2 |

40 |

|

CH4N2S + HCl |

0,47 |

319 |

7,3 |

32 |

В результате элюирования раствором тиомочевины, обнаружено, что в элюат перешло практически 100% меди, что очень важно для нашего случая, и примерно 12% цинка. При проведении десорбции происходит образование синильной кислоты, что требует особой осторожности и соблюдения мер безопасности. В элюат перешло примерно 19% цианида от поглощенного из раствора. К сожалению, пока не удалось достичь значительной регенерации цианида, что будет сделано в дальнейших исследованиях. Кроме того, требует дальнейшей проработки вопрос десорбции цинка.

Реализация данной технологии на ООО «Березовский рудник» позволит повысить извлечение золота цементацией и снизить расход цинковой пыли на побочные реакции.