Разработка устройства для устранения неисправностей ведущих мостов автомобилей

Секция: Технические науки

XLVIII Студенческая международная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

Разработка устройства для устранения неисправностей ведущих мостов автомобилей

Увеличение парка автомобилей значительно опережает рост производственной базы, которая пока не полностью обеспечивает потребность в услугах по техническому обслуживанию и ремонту (ТО и Р), поэтому поддержание парка этих автомобилей в техническом исправном состоянии требует дальнейшего совершенствования и развития производственно-технической базы.

Развитие производственно-технической базы (ПТБ) автотранспортного предприятия неразрывно связано со строительством новых, расширением, реконструкцией и техническим перевооружением действующих и в данное развитии можно рассматривать трех варианта:

· совершенствованием структуры ПТБ без существенного изменения принципов функционирования;

· создание развитой системы специализированного и кооперативного производства;

· организация ПТБ на основе концентрации, специализации и кооперации производства.

В настоящее время, при повсеместном дефиците денежных средств, наиболее вероятен первый вариант, так как он позволяет повысить эффективность функционирования автотранспортного предприятия (АТП) при минимальных затратах. Второй и третий вариант более эффективны, но требуют привлечения большого количества средств. Поэтому при написании дипломного проекта для реконструкции предприятия ООО «МетаСервис» мы выбрали первый вариант.

Рассматриваемое предприятие ООО «МетаСервис» расположено в зоне города Мензелинск, располагает своей ремонтной базой. В комплексе ремонтно-механической мастерской производятся все виды работ, связанные с техническим обслуживанием и ремонтом подвижного состава, проводится ремонт аппаратуры, узлов и агрегатов. Автомобильный парк ООО «МетаСервис» включает в себя большое разнообразие автомобилей различных моделей, в том числе и автомобилей «старых» выпусков.

Поддержание подвижного состава автомобильного транспорта в исправном состоянии на данном предприятии осуществляется путем проведения технического обслуживания и ремонта.

Ремонт выполняется как по потребности после отказов и неисправностей, так и принудительно по плану через определенный пробег или определенное время работы подвижного состава. Работы по текущему ремонту агрегатов и деталей, снятых с автомобилей проводятся на агрегатном участке.

Для того, что бы упростить и ускорить процесс разборки и сборки ведущих мостов автомобилей, уменьшить затраты на оборудование, а также уменьшить площади занимаемых этим оборудованием нами была предложена модернизация уже существующей модели стенда Р-236 для разборки и сборки редукторов задних мостов автомобилей.

Модернизация заключается в следующем:

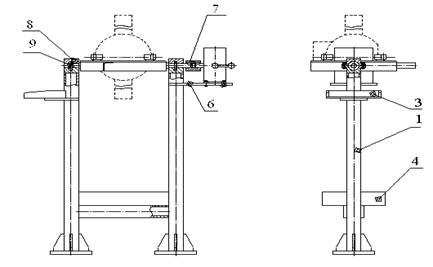

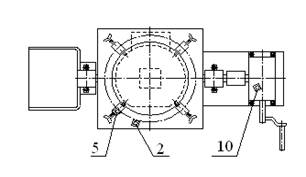

- изменяется сварная рама 1 стенда (рисунок 1), т.е. увеличивается расстояние от оси поворотного стола 2 до поддона 5. Это делается для того, чтобы при установки на стенд заднего моста целиком можно было вращать его на 360º;

- изменяется поворотный стол 2 с фиксаторами для того, чтобы можно было устанавливать задние мосты автомобилей разных марок, увеличивается посадочное отверстие стола;

- изменяются упоры 5. На базовой модели стенда применяются откидные зажимы с креплением редуктора вручную. На модифицированном стенде упоры имеют паз. Перемещая упоры по пазу, можно установить их на определённый размер картера заднего моста какой-либо марки автомобиля. Крепление моста на стенде также осуществляется вручную.

Разрабатываемый стенд имеет небольшие габариты (1202x 498 x 995), прост в изготовлении и обслуживании.

На сварной раме 1 стенда (рисунок 1) смонтирован поворотный стол 2, опирающийся своими осями на два подшипника, установленных на раме. Правая ось поворотного стола соединена с червячной передачей 10, с помощью которой вручную осуществляется поворот стола вокруг горизонтальной оси на 360º. Ремонтируемый редуктор заднего моста автомобиля устанавливается на поворотный стол, имеющий два фиксирующих пальца, и закрепляется четырьмя откидными упорами 5. Для сбора масла и мелких деталей между стойками рамы закреплён поддон 4. Полка служит для размещения инструмента и крепёжных деталей.

Рисунок 1. Устройство для разборки и сборки задних мостов

1 - рама; 2 - поворотный стол; 3 - полка; 4 - поддон; 5 - упор; 6 - кронштейн; 7 - муфта; 8 - крышка; 9 - подшипник; 10 - редуктор червячный

При осуществлении разборочно-сборочных работ для удобства задний мост можно вращать на 360º. Отработанное масло сливается в специально предусмотренный на стенде поддон, также используемый для нахождения в нём мелких деталей, снятых с моста. Масло из поддона сливается через специальное отверстие в тару с последующей утилизацией. Используемый инструмент должен находиться на специальной полке.

Для расчетов элементов устройства для устранения неисправностей ведущих мостов был произведен следующий расчет:

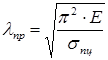

1. предельная гибкость стойки

, (1)

, (1)

где Е – модуль упругости, Е = 2 ·105 МПа;

σпц – критическое напряжение, для стали 20Х σпц = 650 МПа.

2. гибкость стойки

, (2)

, (2)

где μ – коэффициент приведения длины, берётся в зависимости от способа крепления концов стойки (μ=2);

l – длина стойки, м;

ix – радиус инерции, м.

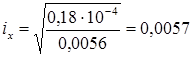

3. радиус инерции

,

,![]() (3)

(3)

где Ix – осевой момент инерции относительно оси Х, м4;

Аl – площадь поперечного сечения стойки, м2.

4. осевой момент инерции [1,2,3]

![]() (4)

(4)

где А – размер стороны наружного квадрата, м;

а – размер стороны внутреннего квадрата, м.

![]() м4,

м4,

Аl = А2 – а2 = 0,142 = 0,0056 м2,

м,

м,

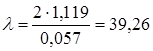

.

.

Т.к. λ < λпр, то величина критического усилия для стойки будет определяться по формуле Ясинского [1,2,3,4]

Fk = Al · ( а – в · λ), (5)

где а и в – коэффициенты, зависящие от материала, МПа.

Для стали 20Х а = 350 МПа, в = 1,15 МПа.

Fk = 0,0056 · (350 – 1,15 · 39,26) = 1707 кН

Рисунок 2. Схема определения критического усилия для стойки рамы

5. Коэффициент запаса по устойчивости [1,2,3]

![]() , (6)

, (6)

![]() .

.

В результате можно сделать следующий вывод: проведя анализ существующих устройств для устранения неисправностей ведущих мостов автомобилей было предложено устройство, состоящее из рамы, поворотного стола, червячного редуктора и поддона; проведя расчёты элементов стенда были определены предельную гибкость стойки, осевой момент инерции, коэффициент запаса по устойчивости.