ИЗМЕРЕНИЕ ПАРАМЕТРОВ ПОДШИПНИКА ДЛЯ ОПРЕДЕЛЕНИЯ ЕГО НАДЕЖНОСТИ В РАБОТЕ МЕХАНИЗМА

Секция: 8. Машиностроение

XVII Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ИЗМЕРЕНИЕ ПАРАМЕТРОВ ПОДШИПНИКА ДЛЯ ОПРЕДЕЛЕНИЯ ЕГО НАДЕЖНОСТИ В РАБОТЕ МЕХАНИЗМА

Изобретение и эволюция подшипников.

Первые подшипники, изготовленные из камня, относятся к эпохе неолита. Подшипники использовались для применения всверлильных приспособлениях и прядильных веретенах.

В послевоенные годы шло стремительное развитие промышленности, и это привело к появлению гибридных подшипников, подшипники с низким моментом вращения, микроподшипники для микроэлектроники, подшипники с керамическими телами качения и т. д.

Параметры подшипников:

· Шумы подшипника.

· Ресурс подшипника до появления признаковусталости, в оборотах.

· Вибрации подшипника.

· Классточностиподшипников.

· Требования ксмазке.

· Посадочныеразмеры.

· Максимальные динамическая и статическая нагрузки.

· Максимальная скорость.

Подшипник фиксирует положение в пространстве, обеспечиваетвращение, каченияили линейное перемещение с наименьшимсопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. Это изделие, которое поддерживает вал,осьили иную подвижную конструкцию с заданной жёсткостью.

Подшипники разделяются на:

· Однорядные.

· Шариковые.

· Роликовые.

· Двухрядные.

· Радиальные.

· Многорядные;

· Линейные.

· Упорные.

· Самоустанавливающиеся.

· Несамоустанавливающиеся.

· Шариковые винтовые передачи.

· Радиально-упорные, упорно-радиальные.

• По способности компенсировать несносность вала и втулки.

• По виду тел качения.

• По типу воспринимаемой нагрузки.

• По числу рядов тел качения.

• Подшипники скольжения.

Радиальный подшипник скольжения состоит из корпуса, имеющего цилиндрическое отверстие. В отверстие вставляется рабочий элемент— это вкладыш, либовтулкаизантифрикционного сплава металла, а так же смазывающее устройство. Подшипник скольженияявляется опорой механизма, машины, где трение возможно при скольжении соединенных поверхностей. Между валом и отверстием втулки подшипника имеется зазор.Зазор заполняется смазочными материалами. Это позволяет свободно перемещаться валу во втулке.

Смазка обеспечивает условие надёжной работы подшипника, и приводит к низкому трению, разделению подвижных частей, теплоотводу, защите от вредного воздействия окружающей среды.

Консистенция смазочного материала:

· газообразная;

· жидкая;

· пластичнаятвёрдая.

Наилучшими по эксплуатационным качествамявляются пористые самосмазывающиеся подшипники.Они изготовлены методомпорошковой металлургии. В работе пористый самосмазывающийся подшипник, который пропитан маслом,начинает нагревается приэтом выделяет смазку изпорна рабочую скользящую поверхность, но в состоянии покоя начинает остывать и смазка впитывается обратно в поры.Подшипники из антифрикционного материалаизготовлены изтвердых сплавов.

Классификация подшипников скольжения:

· в зависимости от формы подшипникового отверстия;

· в зависимости от возможности регулирования;

· в зависимости от направления восприятия нагрузки;

· в зависимости от количества масляных клапанов;

· в зависимости от конструкции.

Недостаткиподшипников скольжения:

· Неравномерный износ подшипника и цапфы.

· Шум.

· Используются дорогие материалы.

· Зависит от больших осевых размерах.

· Возникают большие потери на трение при пуске и несовершенной смазке.

· Приходится использоватьбольшее количество смазочного материала.

· Возникают в процессе работы и требуют постоянного надзора за смазкой.

· Пониженный коэффициент полезного действия.

Достоинства подшипников скольжения:

· Малые радиальные размеры.

· Не сложная конструкция в тихоходных машинах.

· Экономичные при больших диаметрах валов.

· Используют установку разъемных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте.

· Повышается надежность в высокоскоростных приводах.

· Воспринимают значительные ударные и вибрационные нагрузки.

· Возможно регулирование зазора, что обеспечивает точную установку геометрической оси вала.

· Могут работать в воде.

Подшипники качения.

Устройство однорядного радиального шарикоподшипника:1) шарик; 2) сепаратор; 3) внутреннее кольцо; 4) внешнее кольцо; 5) дорожка качения.

Подшипники качения, которые изготавливаются без сепаратора, имеют большее число тел качения, а соответственно и большую грузоподъёмность, и их предельные частоты вращения будут значительно ниже вследствие повышенных моментов сопротивления вращению.

Подшипники качения, состоящий из двух колец, тел качения и сепаратора, отделяющего тела качения друг от друга. Сепаратор удерживает тела качения на равном расстоянии друг от друга и направляет их движение.

Закрытые подшипники качения не требуют обслуживания, открытые подшипники качения — чувствительны к попаданию инородных тел, поэтому часто случается разрушение подшипника. Подшипники качения имеют большеетрение качения по сравнению с подшипниками скольжения. Поэтому у подшипников скольжения ниже потери энергии на трение и меньше износ.

Типы подшипников:

• Магнитные подшипники.

• Гидродинамические подшипники.

• подшипники скольжения.

• Газостатические подшипники.

• Подшипники качения.

• Гидростатические подшипники.

• Газодинамические подшипники.

Условное обозначение подшипника состоит из семи цифр. Чтение знаков основного и дополнительного обозначения производится справа налево.

Подбор подшипников по размеру.

Чтобы правильно подобрать подшипник по размеру необходимо измерить наружный диаметр, внутренний диаметр, толщину стенки колец, диметр тел качения.

Принципы измерения основных параметров подшипников.

Все вибрационные процессы конструкции подшипника качения, применительно к назначениям настоящего стандарта, оценивают при нахождении преобразователя в определённой точке на одном из колец подшипника, либо на механической части измерительного стенда.Онсоединён механически с одним из колец подшипника. Действие преобразователяопределяют по его отношению к осям подшипника. Подшипник вращают с фиксированной скоростью,с соответствующими условиями нагружения, заопределенный период времени, а затем снимают сигнал преобразователя. Данные свидетельствуют о качестве изготовленного подшипника. Если есть вибрация подшипника с выбранными условиями измерения, то по результатам можно лишь частично делать выводоб условиях эксплуатации.

Изменяя вибрацию подшипников при вертикальной или горизонтальной оси вращения. Следует иметь в виду,что изменение ориентации силы тяжести относительно вращающегося комплекта тел качения при горизонтальной оси вращения. И приводит к дополнительной вибрации, даже если наведённые контактные усилия на тела качения не станут значительно больше их собственного веса.

Чтобы достичь определённых кинематических условий, необходимо при измерении вибрации подшипник нагрузить. Нагрузка должна быть высокая, это предотвращает проскальзывание тел качения относительно дорожек качения внутреннего и наружного колец, но не слишком высокая, чтобы не вызыватьдеформацию, т. к. она может повлиять на результаты.

Измерение радиальных зазоров подшипников определяют на приспособлении. Где укрепляют эталонное внутреннеекольцо с бортом. Для удобства установки подшипников к внутреннему кольцу устанавливают специальную конусную оправку.

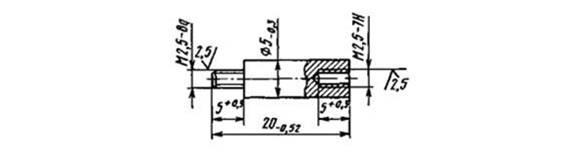

Радиальный зазор подшипника измеряют с внутренним кольцом, где блок подшипника будет устанавливаться на шейку оси.Зазор измеряется щупом в нижней части подшипника. При установке двух цилиндрических подшипников после демонтажа со снятием и без снятия внутренних колец или установке новых подшипников допускается производить контроль значений и разности радиальных зазоров парных подшипников непосредственно на шейке оси. Радиальный зазор на шейке оси определяют щупом в нижней части подшипника или специальным измерительным средствомв комплекте с индикатором часового типа. Контроль разности радиальных зазоров на шейке оси, так же измеряют с помощью седлообразного приспособления. Седлообразное приспособление устанавливается на эталонное кольцо и индикатор настраивается на ноль. После чего седлообразное приспособление поочередно устанавливается на внутренние кольца, насаженные на шейку оси. При установке блока подшипника веслистрелка индикатора отклонилась — в «плюс» или «минус», это отклонение нужно удвоить а затем добавить от радиального зазора на наружной или торцевой поверхности наружного кольца подшипника, в свободном состоянии на эталонном кольце.Если применяют седлообразное приспособление для измерения радиальных зазоров ножку индикатора удлиняют на 20 мм. Удлинитель изготавливают из стали марки СтЗсп (рис. 1).

Рисунок 1. Удлинитель для ножки индикатора при измерении радиальных зазоров с использованием седлообразного приспособления

За радиальный зазор принимают среднее арифметическое значение трех измерений при повороте наружного кольца на 120° вокруг оси.

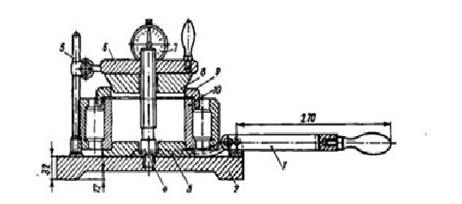

Осевой зазор в подшипнике измеряют щупом, его вставляют между торцом одного из роликов и бортом наружного кольца послеразборкиблока подшипника. Измерения производят в трех местах при повороте наружного кольца вокруг оси. За осевой зазор берут его минимальное значение. Осевой зазор в подшипнике можно определять в собранном виде на приборе или на приспособлении (при его наличии, рис. 2). Для этого на плиту прибора устанавливают бортовое внутреннеекольцо 10. На кольцо ставят блок измеряемого подшипника, а на его ролики — прижимноекольцо 9, которое закрепляют гайкой 6. Рычагом 1 поднимают и опускают наружное кольцо; штифт индикатора, упираемый в конец наружного кольца, затем определяют осевой зазор. Здесь за осевой зазор в подшипнике берут наименьшее значение из трех измерений при повороте наружного кольца на 120° вокруг оси.

Рисунок 2. Приспособление для измерения осевого зазора между торцами роликов и бортами наружного кольца. 1 — рычаг; 2 — плита; 3 — основание; 4 — стойка; 5 — стойка штатива; 6 — гайка; 7 — индикатор; 8 — направляющий конус; 9 — прижимное кольцо; 10 — внутреннее кольцо измеряемого подшипника

Для большого числа высокопроизводительных вращающихся машин, применяют подшипники качения. Такие машины и механизмы работают длительное время в неблагоприятных условиях иесли их подшипники выходят из строя, то стоимость простоя может быть очень высокой.

Решение проблем, связанных с подшипниками в промышленности имеют большое значение. Не применяя хорошо налаженную систему технического обслуживания, базируемой на прогнозировании состояния, невозможно бороться с проблемами вибрации и работоспособности подшипников.

Подшипник является наиболее точным устройством, выпускаемым в машиностроении. При оптимальных рабочих условиях подшипники могут непрерывно эксплуатироваться в течениидлительного промежутка времени. К сожалениюрабочие условия редко бывают идеальными, поэтому подшипники никогда не выполняют своих потенциальных возможностей с точки зрения ресурса.

Длительность срока работы подшипников качения зависит от условий их производства, хранения, обслуживания, установки, нагрузки и условий работы.

Таблица 1.

Типы неисправностей подшипников и причины их вызывающие

Причины |

Эффект |

Чрезмерная нагрузка |

Поверхностное растрескивание Перегрев |

Нагрузка от дисбаланса |

Повреждение дорожек качения |

Расцентровка |

Поверхностное растрескивание Повреждение сепаратора |

Дефекты насадки подшипника на вал |

Растрескивание и выкрашивание материала подшипника |

Неправильная установка |

повреждение при сборкевыкрашивание |

Неправильный зазор в подшипнике |

Абразивный износ Повреждение при сборке |

Неподходящая или неправильная смазка |

Усталостное Заклинивание Задиры поверхности дорожек качения |

Плохое уплотнение( герметизация) |

Борозды на поверхности дорожек Абразивный износ |

Характер сопряжений наружного и внутреннего колец подшипника с волом и с отверстием в корпусе зависит от вида нагружения. Нагружения различают в зависимости от того вращаются кольца подшипника или стоят относительно спрягаемой детали.

Виды нагружения колец подшипника.

· Колебательное;

· Циркуляционное;

· Местное.

Местное нагружение —нагружение при котором кольцо принимает радиальную нагрузку от шариков ограниченным участком дорожки качения и передает ее ограниченному участку сопрягаемой с ним поверхности вала или корпуса.

Циркуляционное нагружение —нагружение при котором кольцо принимает радиальную нагрузку от шариков последовательно всей дорожкой качения и передает ее последовательно сопрягаемой с ним поверхности вала или корпуса.

Колебательноенагружение —нагружение при котором нагрузка складывается из двух составляющих — первая действует в постоянном направлении, и вторая, ее вектор вращается в плоскости подшипника (рис 3).

При работе подшипника нагрузки взаимодействуют и их суммарная нагрузка периодически меняется, как по величине так и по направлению. При этом разные участки будут находиться под нагружением, которое называется колебательным

Требования к форме посадочной поверхности, сопрягаемые с кольцом подшипника качения, более жесткие чем допуск размера.

Рисунок 3. Нагружение колец подшипника: а) при вращении вала;б) при вращении корпуса

Список литературы:

1. А.Г. Сергеев, М.В. Латышев, В.В. Терегеря. Метрология стандартизация сертификация. М.: «ЛОГОС» 2010.

2. В.М. Клевлеев, И.А. Кузнецова, Ю.П. Попов. Метрология стандартизация сертификация М.: ФОРУМ-ИНФРА-М 2003.

3. Г.М. Ганевский, И.И. Гольдин. Допуски, посадки и технические измерения в машиностроении — М.: ПрофОбрИздат 2011.

4. Метрология, стандартизация и сертификация А. Хрусталёва М.: КНОРУС 2011.