CТРУКТУРА И СВОЙСТВА ZrO2(Y2О3)-TiC КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Секция: 7. Материаловедение

XX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

CТРУКТУРА И СВОЙСТВА ZrO2(Y2О3)-TiC КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Введение.

Предметом интенсивных исследований в течение последних трех десятилетий является керамика на основе диоксида циркония стабилизированного оксидом иттрия, из-за ее высокой вязкости разрушения благодаря трансформационному упрочнению, которое происходит в керамике под действием механических напряжений и способствует рассеянию энергии в распространяющихся трещинах вплоть до полного торможения последних [1, с. 119; 6, с. 242]. Однако при эксплуатации циркониевой керамики в условиях длительного воздействия высоких температур происходит ее растрескивание из-за сочетания двух свойств — низкой теплопроводности и высокого коэффициента теплового расширения [2, с. 298]. Это явление значительно сдерживает применение керамических материалов на основе ZrO2 как материала для ответственных деталей теплонагруженных конструкций.

Одним из путей решения данной проблемы может стать создание керамических композиционных материалов на основе диоксида циркония упрочненного частицами высокомодульных соединений, например частицами карбида титана. Благодаря высокой твердости, низкой плотности, стойкости к окислению и высокой теплопроводности карбида титана, при введении его в матрицу ZrO2 происходит сдерживание роста зерна и увеличение общей теплопроводности композита, что приводит в результате к значительному увеличению трещиностойкости и прочностных характеристик [4, с. 1813]. Однако, на сегодняшний день, керамические композиционные материалы на основе диоксида циркония дисперсно-упрочненного частицами карбида титана с приемлемыми характеристиками удается получать в основном методом горячего прессования, что, безусловно, является очень энергозатратным методом и имеет ограничения по форме изделий [3, c. 2903]. Это существенным образом ограничивает области применения таких материалов.

Таким образом, является целесообразным разработка технологических режимов получения керамических композитов на керамической матрице с использованием предварительной механической активации дисперсных систем. Увеличение вклада поверхностной энергии в общую энергию дисперсных систем в этом случае, по-видимому, позволит получать требуемые композиты методом свободного спекания в вакууме.

Цель настоящей работы — исследовать структуру и физико-механические свойства ZrO2(Y2O3) композитов с различным содержанием дисперсных включений TiC полученных методом свободного спекания в вакууме дисперсных систем подвергнутых предварительной механической обработке.

Материалы и методы.

В качестве исходных материалов были взяты высокодисперсные порошки диоксида циркония стабилизированного оксидом иттрия (ZrО2(Y)), полученного методом обратного соосаждения, и карбида титана, полученного методом карбидизации титана [5, с. 382].

Смеси Zro2(y)-TiC готовили с содержанием последнего 0.5, 1 и 5 объемных %. Смеси получали двумя способами: раздельной и совместной механическими обработками. Механическую обработку порошков проводили в барабанной мельнице с корундовыми мелющими телами и рабочей емкостью, скорость вращения барабана составляла 70 об/мин, массовое соотношение мелющих тел к порошку составляло 3/1. При раздельной механической обработке (РМО) порошок ZrО2(Y) обрабатывали в течение 25 часов, а порошок TiC обрабатывали в течение 100 часов, после чего порошки смешивались в нужных пропорциях. При совместной механической обработке (СМО) порошок TiC обрабатывали в течение 75 часов, а потом готовили смеси с исходным порошком ZrО2(Y) в нужных пропорциях и далее уже смеси подвергали обработке в течении 25 часов.

Из полученных смесей получали образцы цилиндрической формы методом холодного прессования. Спекание образцов проводили в вакуумной печи типа СШВ — 1.2,5/25 И1 при температуре 1650°С и выдержке 1 час. Плотность образцов измеряли гидростатическим методом. Твердость по Викерсу измеряли на приборе “Duramin-5”. Для анализа структуры полученных композитов, с образцов после спекания стачивалась грань на глубину порядка 3 мм перпендикулярно радиусу. Исследование структуры проводили на растровом электронном микроскопе «QUANTA 200 3D», для этого проводили предварительное термотравление шлифов в вакууме при температуре 1500°С.

Результаты и обсуждение.

Исследование образцов после спекания показали, что добавление 0,5 об. % TiC приводит к снижению плотности композитов относительно циркониевой керамики без добавок, однако добавка 1 и 5 об. % TiC изменяет ситуацию в обратную сторону и в композитах ZrO2(Y)-5%TiC наблюдается максимальная плотность (таблица 1).

Таблица 1.

Механические параметры образцов после спекания в зависимости от содержания TiC и способа обработки смесей

Содержание TiC, об.% |

0 |

0,5 |

1 |

5 |

ρотн (РМО) |

0.97 |

0.96 |

0,97 |

0,98 |

ρотн (СМО) |

|

0,95 |

0,96 |

0,97 |

П (РМО), % |

2,4 |

3,4 |

2,5 |

1,3 |

П (СМО), % |

|

3,9 |

3,1 |

2,6 |

Hv (РМО), ГПа |

|

11,3 |

12,2 |

12,5 |

Hv (СМО), ГПа |

|

10,1 |

10,9 |

11,9 |

При этом стоит отметить, что раздельная механическая обработка порошков ZrO2(Y) и TiC дает лучший результат, нежели совместная. Плотность образцов из порошков СМО не превышает плотности образцов из циркониевой керамики без добавок.

Расчёт пористости показал, что в образцах она варьируется в пределах от 1 до 4 % (таблица 1) отметим, что в образцах ZrO2(Y) — 5 %TiC пористость составила ~1 %, а в циркониевой керамике без добавок ~2,5 %.

Твердость в образцах растет с увеличением содержания карбида титана в системе (таблица 1). Образец ZrO2(Y) — 5 %TiC (РМО) обладает самой высокой твердостью — 12,5 ГПа.

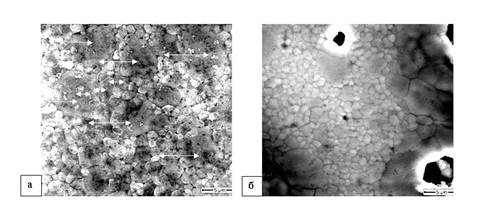

Исследование шлифованной поверхности образцов после термического травления показало, что структура циркониевой керамики без добавок представлена двумя типами зерен: мелкими порядка 1—2 мкм, и крупными порядка 5 мкм (рис. 1).

Рисунок 1. Микроструктура керамики ZrO2(Y) (а) и композита ZrO2(Y) — 5 об. %TiC (б) спеченных в вакууме при Тсп = 1650°С и выдержке 1 ч

Структура композитов ZrO2(Y)-TiC представлена на рис. 1б, на ней, так же как и в циркониевой керамике, без добавок, видны два вида зерен диоксида циркония и зерна карбида титана, размер которых варьируется от 1 до 15 мкм. Отличительной особенностью структуры керамических композитов ZrO2(Y)-TiC является образование кольцевой структуры из крупных зерен диоксида циркония вокруг включений карбида титана.

Заключение.

Установлено, что добавление 0,5 об. % TiC приводит к снижению плотности композитов относительно циркониевой керамики без добавок, однако добавка 1 и 5 об. % TiC увеличивает плотность. Показано, что раздельная механическая обработка порошков Zro2(y2О3) и TiC позволяет получить максимальную плотность образцов после спекания, нежели совместная. Показано, что пористость в образцах варьируется в пределах от 1 до 4 %, в образцах ZrO2(Y) — 5 %TiC пористость составила ~1 %, а в циркониевой керамике без добавок ~2,5 %. Таким образом, показано, что благодаря предварительной механической активации порошков стало возможно создание композиционных материалов ZrO2(Y)-TiC с пористостью около 1 % и твердостью 12,5 ГПа методом свободного спекания в вакууме.

Список литературы:

1. Кульков С.Н., Буякова С.П. Фазовый состав и особенности формирования структуры на основе стабилизированного диоксида циркония. Российские нанотехнологии. — 2007. Т. 2., № 1-2. — 119—132 с.

2. D.L. Porter and A.H. Heuer. Microstructural Development in MgO-Partially-Stabilized Zirconia (Mg-PSZ). J. Am. Ceram. Soc, 62 [5—6]. — 1979. — 298—305 p.

3. G. Zhan, T. Lai et. al. Microstructure and Mechanical Properties of yttria-stabilized tetragonal zirconia polycrystals containing dispersed TiC particles. J. Mater. Sci. 31. — 1996. — 2903—2907 p.

4. J.H. Jang and J. Lee. Microstructure and Mechanical Properties of Fine-Grained Magnesia-Partially-Stabilized Zirconia Containing Titanium Carbide Particles. J. Am. Ceram. Soc. 83 [7]. — 2000. — 1813 — 15 p.

5. K. Okada and T. Sakuma. The Role of Zener's Pinning Effect on the Grain Growth in Al2O3-ZrO2. J. Ceram. Soc. Jpn., Int. Ed., 100 [4]. — 1992. — 382 — 86 p.

6. M. McMeeking and A.G. Evans. Mechanics of Transformation-Toughening in Brittle Materials. J. Am. Ceram. Soc, 65 [5]. — 1981. — 242 — 46 p.