ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТРУБОПРОВОДОВ ПО ЭЛЕКТРОННЫМ МОДЕЛЯМ. АНАЛИЗ И СВОДНАЯ ИНФОРМАЦИЯ

Секция: 16. Технологии

XXIX Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТРУБОПРОВОДОВ ПО ЭЛЕКТРОННЫМ МОДЕЛЯМ. АНАЛИЗ И СВОДНАЯ ИНФОРМАЦИЯ

Эталонный метод. Описание.

В настоящий момент, при производстве трубопроводов на большинстве предприятиях применяется эталонный метод.

По эталонному методу на этапе подготовки к производству изготавливаются эталонные трубопроводы, конфигурации и длины которых в точности соответствуют последующим серийным изделиям.

Также, эталонные трубопроводы используются для изготовления контрольной и рабочей оснастки и ее проверки в процессе производства серийных изделий.

Эталонные трубопроводы изготавливаются из прочного материала для сохранения конфигурации при эксплуатации в цеховых условиях. При изготовлении эталонного трубопровода небольшого диаметра используется металлический пруток, для больших диаметров используется труба с увеличенной толщиной стенки [1].

Эталонирование – процесс снятия трубопроводов с рабочей машины с последующим переводом в разряд эталона и последующим использованием для формирования поточного производственного процесса. Изготовление эталонов – достаточно сложный процесс с множественными изменениями первоначальных характеристик трубопровода [2; 3]. Процесс эталонного или не цифрового производства характерен для многих моделей самолетов и в настоящее время является ведущим критерием трубопроводного производства. Причиной отсутствия цифрового производства, то есть работы на базе виртуальных моделей является ряд следующих факторов:

· отсутствие статуса электронной модели и соответственно использования в поточном производстве, ложное взаимодействие завода-производителя и КБ для придания электронной модели статуса ЭКТД;

· отсутствие надлежащего оборудования для оцифровки эталонов и перевода существующих изделий в электронные модели;

· отсутствие оборудования для работы с электронными моделями и обеспечение ряда технологических операций по электронным моделям: гибка, формообразование концов труб, сборочно-сварочные операции и т. д.

· отсутствие остальных узлов самолета в электронном виде – невозможность внесения конструктивных изменений в процессе установки на ЛА – следовательно переходу на цифровую модель могут подлежать только существующие эталоны и при этом при любом изменении конструкции трубопровода (в т. ч. оптимизации под машинную гибку) требуется сопровождение КБ по увязке измененного трубопровода в конструкции планера, что в настоящий момент невозможно.

При этом, с переходом на виртуальное проектирование и изготовлением последних моделей планера в полностью цифровом виде (Sukhoy Superjet, МС-21) вопрос о реализации производственных процессов на базе виртуальных моделей приобретает наибольшую актуальность как единственно возможный для обеспечения планомерного процесса поточного производства по конструкции планера и трубопроводной системы в цифровой среде.

Существующее применение эталонов в качестве основы для изготовления трубопроводов имеет ряд сложностей и недостатков:

· неопределенность КД требующая обязательного сопровождения эталонами и другими физическими носителями информации («боевыми трубопроводами», макетами, плазами и т. д.);

· высокая трудоемкость и сложность изготовления эталонов и внедрения в поточное производство;

· невозможность применения эталонов, как есть, к машинной гибке без доработки конструкции;

· сложность взаимосвязи эталонного и цифрового производства, при этом производство имеет лишь возможность дублирования эталона электронной моделью без доработки конструкции и, следовательно, без адаптации к поточному производству;

· неопределенность средств контроля (эталонов, макетов и т. д.) в качестве использованных референтных изделий;

· сложные и низкоэффективные технологии производства;

· необходимость ручной доработки производимых изделий;

· большие объемы хранения эталонов, макетов и других референтных элементов на производстве;

· высокая степень участия человеческого фактора в производстве [4].

Цифровое производство. Описание.

В то же время существует альтернативный, «автоматизированный» метод производства трубопроводов на основе электронной конструкторско-технологической документации (далее – ЭКТД).

ЭКТД создается в специализированных программных средах (CAD программах) и содержит в электронном виде информацию о геометрии трубопроводов, материалах трубопроводов, особенностях трубопроводов, требованиям к ним, а также всю технологическую информацию, достаточную для подготовки производства и серийного производства трубопроводов.

Производство, построенное на ЭКТД, принято называть «цифровым производством» трубопровода. Внедрение данного метода на производстве экономически оправдано и имеет ряд преимуществ.

Основными преимуществами «цифрового производства» являются:

· Ускорение технологической подготовки производства;

· Упрощение подготовки программ для гибочных станков с ЧПУ;

· Возможность использования контрольно-измерительной машины (КИМ) с компьютерным управлением для контроля геометрии трубопроводов в сравнении с ЭКТД вместо контрольных стапелей;

· Снижение трудоемкости производства каждого из трубопроводов и уменьшение количества сварных швов (при внедрении современных технологий машинной гибки и формообразования);

· Высвобождение складских площадей, занятых при хранении эталонов и рабочих шаблонов.

Вместе с тем переход от производства, основанного на эталонах к «цифровому производству» требует решения ряда конструкторских, технологических и организационных вопросов.

К наиболее актуальным из них относятся:

· Отработка технологии снятия с эталонов 3-х мерных электронных моделей с помощью контрольно-измерительной машины (КИМ);

· Адаптация геометрической конфигурации трубопровода для повышения ее технологичности при машинной гибке;

· Разработка системы позиционирования элементов сварных трубопроводов для прихватки/сварки (электронной универсальной сварочной оснастки);

· Внедрение системы рабочего документооборота с использованием электронных моделей трубопроводов;

· Внедрение систем планирования и оперативного управления производством (MES, APS).

Основные различия между «эталонным» методом и «цифровым производством» перечислены в сводной таблице основных технологических процессов на примере цельнотянутого трубопровода (рисунок 1).

Приведенная таблица позволяет выявить ключевые технологические процессы, на которые смена концепции «эталонного» производства трубопровода на «цифровое производство» имеет наибольшее влияние.

К этим процессам, в первую очередь, относятся: гибка трубопровода, последующий контроль его геометрии, а также сборочно-сварочные операции.

Рисунок 1. Различия между эталонным методом и цифровым производством

Итак, можно выделить основные достоинства ТП при использовании ЭКТД:

1) Отказ от хранения эталонов и шаблонов трубопроводов и экономия производственных площадей;

2) Возможность отрезки заготовок в точный размер, отказ от вспомогательных операций по отрезке и технологического припуска, экономия материала. Возможность автоматизированного расчета оптимального раскроя длинномерных труб для минимизации числа обрезков;

3) Снижение трудоемкости изготовления трубопроводов и ускорение цикла производства. Увеличение точности изготовления и повторяемости. Использование сочлененных дорнов позволяет отказаться от вспомогательных операций по заполнению труб пластичным наполнителем и от их нагрева;

4) Отказа от хранения контрольной оснастки. Возможность получать точные величины отклонений профиля изогнутой трубы от ЭКТД по каждому гибу и участку трубопровода;

5) Сокращение количества оборудования, возможность формообразования большего количества видов законцовок;

6) Существенное уменьшение трудоемкости операций настройки сварочной оснастки и увеличение производительности. Отказ от хранения сварочных приспособлений. Увеличение точности сборки.

Переход к технологии на основе ЭКТД и использование современного компьютеризированного оборудования для осуществления технологических процессов позволяет наладить выпуск серийной продукции со стабильными размерами и точной геометрией, повысить качество выпускаемых трубопроводов, а также отказаться от большого количества эталонов и шаблонов, занимающих значительные складские площади.

Вместе с тем, опыт использования существующей «эталонной» технологии производства трубопроводов показывает невозможность быстрого и одномоментного перехода к «цифровому производству» трубопроводов на основе ЭКТД [5].

На рисунке 2 приведены ключевые факторы, ограничивающие процесс перехода от «эталонной» технологии к технологии «цифрового производства» трубопроводов [6].

Рисунок 2. Факторы, ограничивающие процесс перехода от «эталонного» метода к «цифровому»

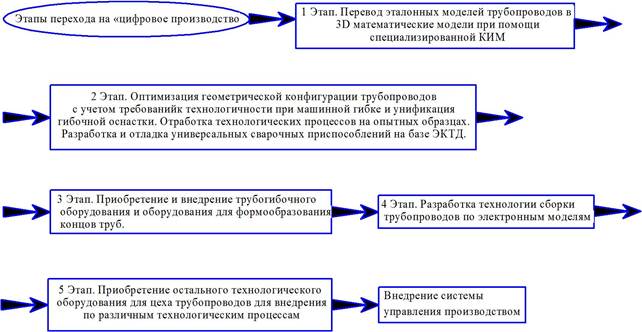

С учетом вышеперечисленных ограничений, внедрение технологий «цифрового производства» трубопроводов целесообразно разделить на несколько этапов. На рисунке 3 приведены этапы перехода на «цифровое производство».

Рисунок 3. Этапы перехода на «цифровое производство»

Список литературы:

- Абибов А.Л. Технология самолетостроения. Учеб. пособие для вузов / Под ред. А.Л. Абибова. – М.: Машиностроение, 1982. – 551 с.

- ОСТ 92-1600-84 Производство трубопроводов. Общие технические условия. Эталонирование трубопроводных систем, гибка труб и формообразование концов трубопроводов.

- Рубинович Л.Д. Изготовление и монтаж трубопроводов. Справочное издание / Под ред. Л.Д. Рубиновича. – М.: Пищевая промышленность, 1966. – 232 с.

- Селезнев В.Е., Алешин В.В., Прялов С.Н. Математическое моделирование магистральных трубопроводных систем. Справочное издание. – М.: Москва, 2009. – 357 с.

- Цифровое производство – [Электронный ресурс] – Режим доступа. – URL: http: //www.plm.automation.siemens.com/ru_ru/plm/digital-manufacturing.shtml (Дата обращения 29.11.2015).