ЛАЗЕРНАЯ МАРКИРОВКА ТВЕРДЫХ ПОВЕРХНОСТЕЙ

Секция: 5. Лазерные технологии

лауреатов

участников

лауреатов

участников

XXXI Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ЛАЗЕРНАЯ МАРКИРОВКА ТВЕРДЫХ ПОВЕРХНОСТЕЙ

Маркировка – это процесс нанесения определенной информации на детали и изделия с целью их дальнейшего распознавания. Маркировку традиционно производят следующими методами: механическими, электроэрозионными, ультразвуковыми, электрохимическими, с использованием красок и т.д. Однако при малых размерах изделий, хрупкости материала и других ограничениях эти методы не всегда приемлемы. Кроме того, их производительность в ряде случаев не удовлетворяет современным требованиям. Реализовать такие возможности можно путем маркировки лазерным излучением, которая имеет следующие достоинства [1, 2]:

- Высокое количество записанной информации на единицу площади. Ширина линии (образующей) знака может быть порядка 10 мкм при размерах самого знака до нескольких десятков микрометров;

- Технология бесконтактна, что позволяет осуществлять маркировку тонкостенных, хрупких деталей (фарфор, сапфир, хрусталь и стекло), а также узлов и изделий в сборе;

- Высокие точность и качество, устойчивость к стиранию знаков, к перепадам температур, что гарантирует надежность и стабильность их считывания электронными устройствами;

- Высокая производительность лазерной маркировки;

- Возможность полной автоматизации процесса (компьютерное управление процессом лазерной маркировки);

- Высокая концентрация подводимой энергии позволяет производить поверхностную обработку без нагрева остального объема изделия;

- Возможность обработки на воздухе, отсутствие вредных отходов при обработке;

- Возможность локальной обработки труднодоступных участков;

- Хорошая доступность, даже если поверхность неправильной формы.

Лазерная маркировка основана на эффекте изменения свойств (поверхностной структуры) материала. В процессе маркировки происходит испарения части материала с поверхности, в результате чего текстовые или графические изображения формируются в виде систем углублений (канавок) [3].

Целью данной работы было определения оптимальных режимов маркировки на различных твердых поверхностях с помощью импульсного инфракрасного Nd:YAG лазера (LIMO100-532/1064-U) с длиной волны 1064 нм. Максимальная мощность лазерного излучения составляет 110 Вт, частота следования импульсов 10 кГц и длительность импульса 84 нс.

В процессе лазерной маркировке средняя мощность лазерного излучения варьировалась в пределах от 0,7 Вт до 27,2 Вт, а скорость перемещения лазерного луча по поверхности изменялась от 1 мм/сек. до 10 мм/сек., диаметр лазерного пятна на поверхности образца изменялся в пределах от 150 до 360 мкм.

Маркировку проводили на поверхности пластмассы, фанеры и алюминия. На качество лазерной маркировки поверхности существенно влияют следующие параметры: средняя мощность лазерного излучения, скорость перемещения лазерного пятна по поверхности обрабатываемого материала, диаметр лазерного пятна на поверхности образца, физические свойства материала (коэффициент поглощения лазерного излучения поверхностью, температура плавления) длина волны лазерного излучения идлительность импульса.

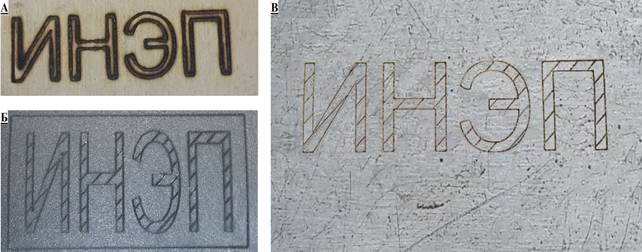

Скорость перемещения лазерного пятна и средняя мощность лазерного излучения определялись экспериментальным путем с началом появления видимых изменений (испарения и/или почернения). В таблице 1 отображены режимы лазерноймаркировки на различных поверхностях. Наглядно результат лазерной маркировки представлен на рисунке 1.

Таблица 1.

Режимы лазерной маркировки на различных поверхностях

|

Материал |

Средняя мощность лазерного излучения, Вт |

Скорость перемещения, мм/сек. |

Диаметр лазерного пятна на поверхности образца, мкм |

|

Пластмасса (черная) |

0,7 |

5-10 |

200 |

|

Алюминий |

27,2 |

1 |

150 |

|

Фанера |

2,3 |

1-2 |

360 |

Рисунок 1. Результаты маркировки Nd:YAG лазером (LIMO100–532/1064–U) с длиной волны 1064 нм: а) фанера; б) пластмасса (черная); в) алюминий

В результате исследования процесса лазерной маркировки твердых поверхностей были определены оптимальные режимы маркировки для каждой из твердых поверхностей. Материалы, обладающие высоким коэффициентом поглощения инфракрасного лазерного излучения, лучше поддавались маркировке. С уменьшением коэффициента поглощения лазерного излучения твердой поверхностью, приходилась увеличивать плотность мощности лазерного излучения. Лазерная маркировка металлов требует гораздо большей плотности мощности лазерного излучения, и максимальное качество лазерного излучения, т.е. фокусировки лазерного луча в минимальное возможное пятно. Так для алюминия, обладающего высоким коэффициентом отражения лазерного излучения (до 50 %), плотностью 2,7 г/см3 и температурой плавления 660 °C, мощность лазерного излучения была увеличена до 27,2 Вт, а скорость перемещения лазерного пятна по поверхности образца снижена до 1 мм/сек.

Потенциалы применения лазерной маркировки обширны: маркировка логотипов фирм, штрих кодов, шильдиков, ювелирных изделий, рисунков, медицинского оборудования, электронных приборов и многие другие детали, которые вызывают необходимость маркировки.

Высокоточная лазерная маркировка достижима практический на любом материале, включая золото, платину, серебро, медь, титан, алюминий, промышленное волокно, кожу, стекло, а также широком спектре пластмасс (поликарбонаты, полиамиды, полипропилен, полистирол) и различных твердых и мягких пород дерева. Таким образом, в настоящее время лазерная маркировка является наиболее эффективным и современным способом нанесения информации на различные изделия. Обеспечивая высокий контраст и качество обработки поверхности и обладает низкими эксплуатационными затратами [5].

В настоящее время с развитием электроники, микроэлектроники и программного обеспечения, лазерная маркировка становиться все более перспективным методом нанесения обозначений на поверхности. Лазерная маркировка обеспечивает высокое качество по сравнению с традиционными методами маркировки и является одной из наиболее распространенных областей применения лазеров. Лазерная технология отвечает таким требования как высокая скорость, качество, гибкость цена и возможность полной автоматизации процесса. Некоторые из этих качеств невозможно реализовать с традиционными технологиями маркировки.

Результаты получены с использованием оборудования Научно-образовательного центра «Лазерные технологии», Центра коллективного пользования и Научно-образовательного центра «Нанотехнологии», Института нанотехнологий, электроники и приборостроения Южного федерального университета (г. Таганрог).

Список литературы:

- Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. пособие для вузов / Под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. – 664 c.

- Лазерные технологии обработки материалов: современные проблемы фундаментальных исследований и прикладных разработок. Под ред. В.Я. Панченко. М.: Физматлит,2009, 664 с.

- Влияние водной среды на процессы поверхностной лазерной обработки – [Электронный ресурс] – Режим доступа. – URL: http://eprints.tversu.ru/1375/1/ 031-037_Афанасьева%2C_Зоренко%2C_Чигиринский%2C_Иванов.pdf (Дата обращения 29.01.2016).

- Григорьянц А.Г. Основы лазерной обработки материалов. – М.: Машиностроение, 1989. – 304 c.

- Лазерная маркировка – [Электронный ресурс] – Режим доступа. –URL: http://hron.com.ua/it/tehnika/lazernaya-markirovka/ (Дата обращения 29.01.2016).

- Malyukov S.P., Yu.V. Klunnikova, A.V. Sayenko. Laser Annealing of Oxide Films on the Sapphire Surface. Journal of Russian Laser Research, Volume 36, Issue 3, Pages 276-280.