ЛАЗЕРНОЕ СВЕРЛЕНИЕ ОТВЕРСТИЙ В ТВЕРДЫХ ПОВЕРХНОСТЯХ

Секция: 5. Лазерные технологии

лауреатов

участников

лауреатов

участников

XXXIII Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ЛАЗЕРНОЕ СВЕРЛЕНИЕ ОТВЕРСТИЙ В ТВЕРДЫХ ПОВЕРХНОСТЯХ

Лазерное сверление отверстий характеризуется такими физическими процессами как нагрев, испарение и плавлением материала. При этом предполагается что отверстие увеличивается в глубину в следствии испарения, а по диаметру - в результате плавления стенок и вытеснения жидкости избыточным давлением паров[1].

Для получения прецизионных отверстий с допуском порядка 2 мкм, используются лазеры с очень короткими импульсами в диапазоне нс и пс. Позволяющие контролировать диаметр отверстия на заданном уровне т.е. не приводящим к нагреву и плавлению стенок, отвечающих за рост диаметра отверстия, а приводящее к испарению материала из твердой фазы. Также использование лазеров с нс и пс диапазоном импульсов позволяет существенно уменьшить наличия затвердевшей жидкой фазына боковых поверхности отверстия[1,2].

В данный момент существует несколько методов реализации лазерного сверления отверстий: сверление одиночным импульсом используется одиночный импульс в результате которого просверливается отверстие. Достоинства этого метода быстрота. Недостатки высокая энергия импульса, низкая толщина и каноническая форма отверстия за счет уменьшении передачи тепловой энергии с увеличением глубины отверстия.

Ударном сверлении отверстие возникает под воздействием нескольких лазерных импульсов незначительной продолжительности и энергии.

Достоинства: возможность создавать более глубина отверстия (около 100 мм), получения отверстий малого диаметра. Недостаток этого метода более длительный процесс сверления.

Кольцевое сверление возникает под действием нескольких лазерных импульсов. Сначала лазер методом ударного сверления выполняет начальное отверстие. Затем он увеличивает начальное отверстие, несколько раз перемещаясь по увеличивающейся круговой траектории на заготовке. Большинство расплавленного материала вытесняется из отверстия в направлении вниз. Спиральное сверление в отличие от кольцевого сверления не предусматривает выполнения начального отверстия. Лазер уже с первых импульсов перемещается по круговой траектории по материалу. При таком движении большое количество материала выходит вверх. Перемещаясь как по винтовой лестнице, лазер углубляет отверстие. После того, как лазер пройдет сквозь материал, могут быть выполнены еще несколько кругов. Они предназначены для расширения нижней стороны отверстия и сглаживания краев. Спиральное сверление позволяет получать очень большие и глубокие отверстия высокого качества. Достоинства: получения больших и глубоких отверстий высокого качества[3].

Преимущества лазерного сверления: возможность получение малых отверстий (меньше 100 мкм),необходимость сверления отверстия под углом, сверления отверстия в очень твердых материалах, возможность получать отверстия не круглой формы, высокая производительность процесса, малое тепловое воздействие на материал (с уменьшением длительности импульса уменьшается нагрев материала),бесконтактный метод позволяющий сверлить хрупкие материалы(алмаз, фарфор, феррит, хрусталь сапфир, стекло),высокая автоматизация процесса, большой срок службы и стабильность процесса[4,5].

Данная работа посвящена поиску оптимальных режимов лазерного сверления отверстий на различных твердых поверхностях.

Для проведения экспериментов использовался инфракрасный импульсный Nd:YAG лазер с длиной волны 1064 нм. С максимальной мощность лазерного излучения 110 Вт, частотой следования импульсов 10 кГц и длительность импульса 84 нс, отверстия в данной работе получены методом ударного сверления. В процессе лазерного сверления мощность лазерного излучения варьировалась в пределах от 3,7 Вт до 61,4 Вт, диаметр лазерного пятна на поверхности образца изменялся в пределах от2 мм до 4 мм.

Лазерное сверления отверстий проводилось на следующих твердых поверхностях: пластмассе (желтая), углепластике, алюминии, толщиной 1,22,3 мм соответственно.

На качество лазерного сверления поверхности существенно влияют следующие параметры: средняя мощность лазерного излучения, диаметр лазерного пятна на поверхности образца, физические свойства материала (коэффициент поглощения лазерного излучения поверхностью, температура плавления) длина волны лазерного излучения, длительность импульса и метод лазерного сверления (одиночный импульс, ударном сверлении и т.д.).

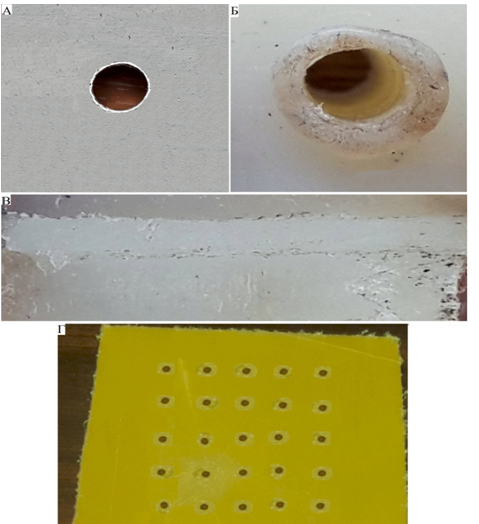

В таблице 1 отображены режимы лазерного сверления на различных твердых поверхностях. Наглядно результат лазерного сверления представлен на рисунке 1.

Таблица 1.

Режимы лазерного сверления отверстий на различных поверхностях

|

Материал |

Средняя мощность лазерного излучения,Вт |

Толщина материала, мм |

Диаметр лазерного пятна на поверхности образца,мм |

|

Пластмасса(желтая) |

3.7 |

1 |

2 |

|

Углепластик |

7.8 |

22 |

4 |

|

Алюминий |

61.4 |

3 |

3 |

Рисунок 1. Результаты лазерного сверления твердых поверхностей Nd:YAG лазером с длиной волны 1064 нм:а) алюминий; б) углепластик в)сечение отверстия в углепластике г) лазерная перфорация пластмассы(желтой)

Экспериментальным путем была определена оптимальная мощность лазерного излучения для каждой из твердой поверхности. Так материалы обладающие меньшим коэффициента поглощения инфракрасного лазерного излучения, а также высокой температурой плавления, хуже поддаются лазерному сверлению и требуют гораздо большей плотности мощности лазерного излучения.

Так для лазерного сверления отверстий в алюминии потребовалось увеличить плотность мощность лазерного излучения до 61.4 Вт. На данный момент лазерное сверление отверстий является наиболее перспективным методом получения всевозможных отверстий различной величины и геометрии практический на любой твердой поверхности включая такие тугоплавкие материалы как вольфрам, рений, тантал, молибден и др.

Список литературы:

1. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. пособие для вузов / Под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. -664 c.

2. Вакс Е.Д., Миленький М.Н., Сапрыкин Л.Г. Практика прецизионной лазерной обработки Москва: Техносфера, 2013. — 696 c.

3. TRUMPF. Сверление – [Электронный ресурс] – Режим доступа.–URL: http://slesario.ru/metalli/lazernaya-obrabotka-metallov.html(Дата обращения 22.02.2016).

4. LINTECH.Лазерное сверление – [Электронный ресурс] – Режим доступа. – URL: http://www.lintech.cz/lazjernoje-svjerljenije (Дата обращения 22.02.2016).

5. LAZERpaika.Сварка лазером – [Электронный ресурс] – Режим доступа.–URL: http://лазер-пайка.рф/usluga/lazer/ (Дата обращения 22.02.2016).