ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ИЗМЕРИТЕЛЬНОГО ТЕРМОПРЕОБРАЗОВАТЕЛЯ

Секция: 13. Радиотехника, Электроника

XXXIV Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ИЗМЕРИТЕЛЬНОГО ТЕРМОПРЕОБРАЗОВАТЕЛЯ

В настоящей работе отражены результаты экспериментальных исследований измерительного термопреобразователя, в котором чехол для термопарных преобразователей используется как излучающая полость с коэффициентом излучения близким к коэффициенту излучения модели АЧТ, а в качестве преобразователя излучения в электрический сигнал используется пирометр на основе фотодиода, выпускаемый ОАО НПП «Эталон».

Экспериментальные исследования пирометрического измерительного термопреобразователя производились на Омском предприятии ОАО «Омсктрансмаш».

Целью экспериментов являлось определение возможности замены дорогостоящих платина-родиевых термопар ТПР(В) и ТХА(К) на печах с выкатным подом, применяемых для закалки режущего инструмента, пирометрическим измерительным термопреобразоватем для диапазона измеряемых температур 400/1400°С.

Эксплуатационные характеристики печи для изотермической закалки режущего инструмента, приведены в таблице 1.

Таблица 1.

Общие характеристики исследуемой закалочной печи

|

Характеристика |

Расшифровка |

|

Тип |

Печь закалки инструмента (ПЗИ). |

|

Размеры ванны |

диаметр ванны 500 мм, глубина 1000 мм. |

|

Среда закалки |

соль хлор-бариевая. |

|

Тип нагрева |

электродуговой. |

|

Тип СИ для контроля и регулирования температуры |

потенциометр самопишущий КСП-3 класс точности 0,5 совместно с термопарой типа ТПР(В) 001-2-1250-3-0,5/0,5 с угловым чехлом собственного изготовления. |

|

Рабочая температура |

1240°С. |

Для поддержания заданных температур в печи реализован принцип релейного регулирования.

С целью проведения экспериментальных исследований был изготовлен чехол, эскиз которого приведён на рисунке 1, где материал трубы сталь - Ст3.

Рисунок 1. Эскиз чехла пирометрического измерительного термопреобразователя

Фотография печи и средств измерения приведены на рисунке 2.

Рисунок 2. Общий вид печи для закалки инструмента: 1-ванна печи; 2-вытяжной короб; 3-вытяжная труба; 4-КСП-3; 5-термопара; 6-чехол пирометра

Ванна печи 1 служит непосредственно для закалки инструмента, в крыше которой установлен вытяжной воздуховод, состоящий из короба 2 и трубы 3. В ходе экспериментов величина температуры измерялась одновременно пирометрическим термопреобразователем и ТПР(В) термопарой. Результаты измерений термопарой в соответствии с её НСХ считывались с помощью преобразователя КСП-3.

Пирометрический измерительный термопреобразователь градуировался на трубчатой печи для градуировки и поверки термопар производства ОАО НПП «Эталон» [2].

Для обоснования способа измерений температуры при помощи пирометрического измерительного термопреобразователя был рассчитан коэффициент излучательной способности чехла, который рассчитывался методом Монте-Карло [3].

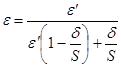

Так как полость АЧТ защитного чехла имеет цилиндрическую форму, то выражение для коэффициента излучения ε имеет вид:

, (1)

, (1)

где: ε' − коэффициент излучения стенок полости; δ - площадь отверстия полости; S – площадь полости, включая отверстие.

Коэффициент излучения чехла по данным [1] ε = 0,85.

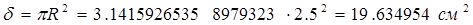

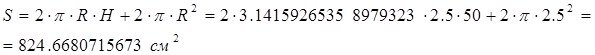

,

,

где: R - радиус отверстия чехла (2,5см).

где: R - радиус (2,5см) отверстия чехла; Н - высота или длина чехла (50см).

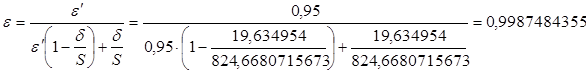

Подставив численные значения в формулу 1, получим:

Коэффициент излучательной способности в итоге, согласно расчётам равен 0,9987484355, что позволяет считать чехол излучателем близким к модели АЧТ и применять в термопреобразователе пирометры отградуированные на излучателях типа модель АЧТ.

Результаты измерений температуры предоставлены на рисунке 3.

Анализ результатов экспериментальных исследований и опытной эксплуатации пирометрического измерительного термопреобразователя, представленных на рисунке 3, показал, что в течение часа работы показания пирометра выросли на 30 градусов, что потребовало увеличить коэффициент излучения до 1. При длительной работе в период с 30.09 по 5.10 показания пирометра постепенно увеличивались примерно по 40 градусов в сутки, при этом показания рабочей термопары по КСП-3 не изменялись. При отключении печи рабочая термопара была перепроверена в малоинерционной трубчатой печи с применением преобразователя ППО 2 разряда. ЭДС рабочей термопары при температуре 1100 градусов соответствовало номинальным статистическим характеристикам по ГОСТ.

По итогам работы пирометра в печи при рабочей температуре чехла 1220 градусов не удалось установить причину постепенного повышения показаний пирометра в течение нескольких дней работы. Рассматривались несколько возможных причин:

· влияние геометрических особенностей чехла собственного производства связанных с постепенным прогревом не погруженной части;

· влияние магнитных полей возникающих при прохождении больших токов через рабочую среду.

Влияние геометрии чехла не подтверждается в связи с тем, что при замене чехла на другой аналогичной конструкции показания пирометра после нагрева чехла не изменились. Перенос блока обработки сигнала пирометра на максимальное возможное расстояние (около 10 метров) от источника магнитного поля не привел к изменению показаний.

Рисунок 3. Результаты измерений температуры закалочной печи

Примечание:

В моменты времени 1,3 - чехол опускали в ванну; в моменты времени 2,27 - извлекли чехол; в моменты времени 5,7,9,11,13,15,17,19,21 - происходило включение нагрева печи; в моменты времени 6,8,10,12,14,16,18,20 - происходило выключение нагрева печи; в момент времени 24 - произвели замену чехла без отключения пирометра; в момент времени 26 - перенесли блок обработки сигнала.

Выводы

Показана возможность замены термопар на печах для закалки режущего инструмента пирометрическим измерительным термопреобразоватем, что приведёт к снижению затрат на приобретение и изготовление термопар платиновой и хромель-алюмелевой групп. Благодаря конструктивному исполнению пирометрического измерительного термопреобразователя и, как следствие, высокому быстродействию пирометрического способа существенно снижается инерционность измерений по отношению к обычным термоэлектрическим средствам, что приводит к более высокой точности поддержания заданной температуры в печи при реализации релейного регулирования.