СТРУКТУРА И СВОЙСТВА НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ВОЗДЕЙСТВИЯ КОНТАКТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Секция: 7. Материаловедение

лауреатов

участников

лауреатов

участников

XXXIV Студенческая международная заочная научно-практическая конференция «Молодежный научный форум: технические и математические науки»

СТРУКТУРА И СВОЙСТВА НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ВОЗДЕЙСТВИЯ КОНТАКТНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Внедрение порошковых материалов, одно из актуальных и перспективных направлений металлургии. Одним из таких материалов, является нержавеющая сталь, изготовленная из порошка Х18Н15. Сталь Х18Н15 применяется для производства порошка, используемого в производстве проницаемых изделий и пористой прокатанной и спеченной ленты; листов пористых, предназначенных для изготовления фильтров тонкой фильтрации от механических примесей жидких и газообразных веществ: топлива Т-1, Т-2, ТС-1, Т-6; гидрожидкостей АМГ-10, 7-500-3, МГЕ-10А, МГЕ-АУ, МГЕ-АУП, МГЕ-4; масла типа РМ, ЛЗМ 36/1; газов – воздуха, азота, кислорода, фреона, гелия, водорода и других газов, и технических жидкостей, а также для изготовления пламягасителей, пористых охладителей [1].

Контактный нагрев (контактная термообработка, КТО), представляет собой обработку, основанную на свойстве электрического тока выделять тепло при прохождении по проводнику. В качестве проводника используется сама нагреваемая заготовка. Она зажимается между контактами из красной меди, и по ней пропускается ток силой в 10 кА. Заготовка быстро нагревается до температур горячей пластической деформации, при этом выделяется очень большое количество тепла. Контактная термообработка имеет ряд преимуществ: небольшой расход электроэнергии, несложность оборудования, быстрота и хорошее качество нагрева.

Учитывая эти факторы, данный метод может применяться, как для полного нагрева длинных заготовок постоянного сечения под штамповку на молотах и прессах, так и для нагрева части заготовки под местную деформацию, например гибку. Часть заготовки, зажатая между контактами, имеет температуру на 100–150° ниже температуры остальной части. Это исключает возможность применения контактного нагрева для изготовления изделий методами высадки[2].

Для исследования влияния КТО материала был проведен полный факторный эксперимент по плану 22. При разработке матрицы планирования эксперимента были поставлены следующие задачи: изучение факторов, влияющих на структуру и свойства стали Х18Н15. В таблице 1 представлены уровни факторов и интервалы их изменения при исследовании металлостеклянного материала. В таблице 2 приведена матрица планирования эксперимента.

Таблица 1.

Уровни факторов при исследовании КТО

|

Исходные данные |

Кодированное значение факторов xi |

Натуральные значения факторов |

|

|

Т,оС |

t,с |

||

|

x1 Нат. |

x2 Нат. |

||

|

Основной уровень xi 0 |

0 |

550 |

20 |

|

Интервал изменения Δxi |

- |

25 |

10 |

|

Верхний уровень xi 0+ Δxi |

+1 |

575 |

30 |

|

Нижний уровень xi 0- Δxi |

-1 |

525 |

10 |

Таблица 2.

Матрица планирования эксперимента и результаты измерений

|

№ опыта i |

Значения факторов |

Параметры оптимизации |

||||

|

x1 |

x2 |

y1 |

y2 |

|||

|

код. |

нат. ,% |

код. |

нат. ,% |

|

HV, MПа |

|

|

Опыты на верхнем и нижнем уровне |

||||||

|

1 |

+1 |

575 |

+1 |

30 |

36,472 |

864,4 |

|

2 |

+1 |

575 |

-1 |

10 |

34,723 |

754,88 |

|

3 |

-1 |

525 |

+1 |

30 |

32,511 |

645,71 |

|

4 |

-1 |

525 |

-1 |

10 |

29,154 |

623,36 |

|

Параллельные опыты на основном уровне |

||||||

|

5-1 |

0 |

550 |

0 |

20 |

30,783 |

714,63 |

|

6-2 |

0 |

550 |

0 |

20 |

29,640 |

715,21 |

|

7-3 |

0 |

550 |

0 |

20 |

30,521 |

717,42 |

В ходе эксперимента было подготовлена шихта и прокатана на малом прокатном стане ГПИ-2. Спекание производилось в вакуумной печи СНВ-1.3.1/20-И1, в течение 40 минут, при температуре 1400оС. После спекания были подготовлены образцы для проведения испытания на растяжение, на разрывной машине РТ-250М. Измерения твердости производились на микротвердомере ПМТ-3.

По полученным данным (таблица 2) производились вычисления с целью получения уравнений регрессии первого порядка, для описания влияния КТО на исследуемую сталь. В результате проверки статистической значимости, были получены следующие уравнения (1), (2), формулы перехода от кодированного значения к натуральному представлены уравнениями (3), (4):

По параметру «Предел прочности, МПа»:

![]() , (1)

, (1)

где: ![]() – расчетное значение предела прочности, МПа;

– расчетное значение предела прочности, МПа; ![]() - температура обработка;

- температура обработка; ![]() - время обработки.

- время обработки.

По параметру «Микротвердость, МПа»:

![]() ,(2)

,(2)

где: ![]() – расчетное значение микротвердости, МПа;

– расчетное значение микротвердости, МПа; ![]() - температура обработка;

- температура обработка; ![]() - время обработки.

- время обработки.

![]() , (3)

, (3)

![]() (4)

(4)

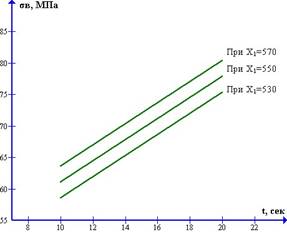

Графическое решение уравнений регрессии представлено на рисунках 1,2:

а) б)

Рисунок 1. Решение уравнения 1: а) для фактора ![]() , б) для фактора

, б) для фактора ![]()

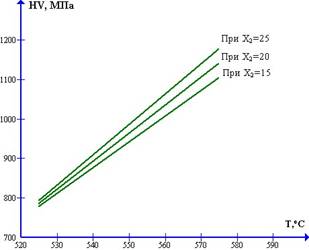

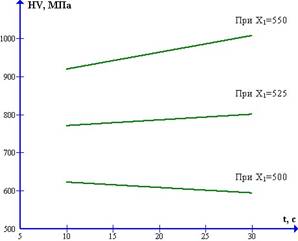

а) б)

Рисунок 2. Решение уравнения 2: а) для фактора ![]() , б) для фактора

, б) для фактора ![]()

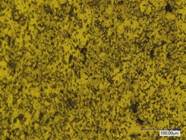

После эксперимента был произведен микростукртурный анализ на цифровом микроскопе KEYENCE, результат микроанализа приведен на рисунке 3:

1 2 3

4 5

Рисунок 3. Микроструктуры после КТО, для экспериментов 1,2,3,4 и 5 (основной уровень)

На основании проведенного исследования, можно сделать вывод, о том что время и температура КТО линейно влияют на предел прочности стали Х18Н15 и нелинейно, на значения микротвердости.