Вопросы обеспечения качества сварного соединения при сборке крупногабаритных шиберных задвижек

Конференция: XIX Международная научно-практическая конференция «Научный форум: инновационная наука»

Секция: Технические науки

XIX Международная научно-практическая конференция «Научный форум: инновационная наука»

Вопросы обеспечения качества сварного соединения при сборке крупногабаритных шиберных задвижек

ISSUES OF QUALITY ASSURANCE OF THE WELDED JOINT WHEN ASSEMBLING LARGE-SIZED GATE VALVES

Reese Gabdysalyk

senior Lecturer, East Kazakhstan State Technical University. D. Serikbaeva, Kazakhstan, Ust-Kamenogorsk

Karibek Sherov

doctor of Technical Sciences, Professor, Karaganda State Technical University, Kazakhstan, Karaganda

Toty Buzauova

candidate of Technical Sciences, Senior Lecturer, Karaganda State Technical University, Kazakhstan, Karaganda

Assel Okimbayeva

senior Lecturer, Karaganda State Technical University, Kazakhstan, Karaganda

Ansagan Sarymbay

master student, Karaganda State Technical University, Kazakhstan, Karaganda

Аннотация. В данной статье изложено существующие проблемы изготовления крупногабаритных шиберных задвижек в условиях арматурных заводов Республики Казахстан. Для обеспечения качества сборки основных узлов крупногабаритных шиберных задвижек предлагается использование автоматизированной многопроходной сварки «MIG-MAG» с робототехническим комплексом.

Abstract. This article presents the existing problems of manufacturing large-sized gate valves in the conditions of reinforcing plants of the Republic of Kazakhstan. To ensure the quality of assembly of the main units of large-sized gate valves, it is proposed to use the automated multi-pass welding “MIG-MAG” with a robotic complex.

Ключевые слова: Трубопроводная арматура; шиберная задвижка; многопроходная сварка; сварочный робот.

Keywords: Pipeline fittings; gate valve; multi-pass welding; welding robot.

В Республике Казахстан (РК) одной из главных технических задач транспортировки нефти и нефтепродуктов, пара, холодной и горячей воды и различных других жидких нейтральных и агрессивных рабочих сред, является создание высокоорганизованной системы коммуникаций трубопроводного транспорта, обеспечивающего высокую надежность и полную экологическую безопасность. Это можно обеспечить лишь при использовании новых разработок в области конструкционных материалов, технологии сварки, создания и изготовления надежной трубопроводной арматуры и других элементов системы трубопроводного транспорта. Одним из ответственных элементов транспортной трубопроводной системы магистральных газонефтепроводов является запорная и регулирующая трубопроводная арматура, качество которой должна соответствовать международным стандартам. Штампосварная трубопроводная арматура имеет неоспоримые преимущества относительно литой, так как позволяет выдерживать более высокие параметры транспортируемой среды при снижении расчетной толщины стенки и снижении общего веса изделия.

Однако при этом непрерывно возрастают требования к качеству сварных соединений и изысканию новейших сварочных технологий, обеспечивающих надежность и долговечность работы сварной конструкции при длительном воздействии эксплуатационных нагрузок. Анализ качества штампосварных соединений конструкций ответственного назначения показывает, что существенным фактором возникновения дефектов в сварных швах является человеческий фактор: утомляемость, морально - психологическое и физическое состояние рабочего, случайные действия сварщика несовместимые с требованиями технологии сварки [5, 6].

Поэтому в машиностроении производители особо ответственных сварных конструкций стараются свести к минимуму человеческий фактор и максимально использовать робототехнические комплексы в сварочном производстве. Однако для использования роботов необходима тщательная подготовка свариваемых кромок на современном механообрабатывающем оборудовании и сборка под сварку, обеспечивающая высокую точность для качественного провара корня шва.

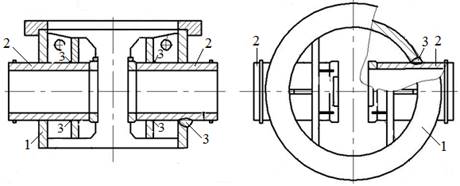

На рисунке 1 показано корпус штампосварной шиберной задвижки.

Рисунок 1. Корпус штампосварной шиберной задвижки

Выполненные исследования производств трубопроводной арматуры в условиях арматурных заводов РК показали [7], что большие проблемы возникают при сборке узлов «седло-шибер» [1] и «корпус» [2], а также при механической обработке свариваемых кромок переменного сечения профиля отверстий в цилиндрическом корпусе соединений «патрубка-корпус», расположенных на взаимно-перпендикулярных поверхностях. Существует также проблема обеспечения качества сварного соединения при узловой и общей сборке задвижек. Решением данной проблемы может быт применение автоматизированной сварки [3]. Однако применения автоматизированного сварочного оборудования предусматривает для осуществления сварки качественно и точно обработанной поверхности, которые не всегда получается возможным в условиях арматурных заводов РК. А также если поверхность имеет криволинейную или другую сложную профиль тогда его механическая обработка еще усложняется.

Для решения данной проблемы был разработан способ механической обработки отверстий с криволинейными поверхностями коробки корпуса с целью обеспечения и подготовки качественной и точной поверхности для соединения узла «коробки корпуса и патрубок» автоматизированной сваркой [4]. На рисунке 2 показано соединение коробки корпуса и патрубок.

Примечание: 1 – коробка корпуса; 2 – патрубка; 3 – сварной шов

Рисунок 2. Соединение коробки корпуса и патрубок

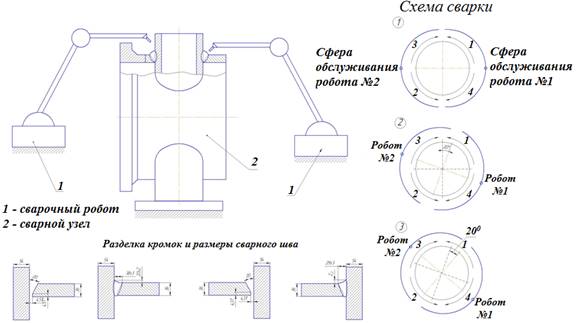

На рисунке 3 показано схема автоматизированной многопроходной сварки «MIG-MAG» с использованием робототехнического комплекса.

Рисунок 3. Схема автоматизированной многопроходной сварки «MIG-MAG» с использованием робототехнического комплекса

В роботах предусмотрен импульсно-дуговой процесс сварки, который позволяет производить сварку с обратным формированием корня шва. При сварке роботами требуется высокая точность сборки, для этого необходима механическая подготовка кромок в корпусе под сварку на станке с ЧПУ.

Для снижения трудоемкости сварочно-сборочных работ при изготовления шиберной задвижки и сокращения цикла производства предлагается следующие технические решения:

- использование сварочных автоматов с сварочной головкой NGT M52 предназначенной для сварки в узкую разделку.

Серия горелок NGT (narrow-gap torch) была разработана для сварки толстостенных конструкций с целью уменьшения внесения тепла во время сварки, а так же для сокращения времени сварки.

Горелка использует систему вращательного перемещения вольфрамового электрода, что позволяет перемещать дугу и присадочную проволоку в разделке. Интегрированное сопло обеспечивает газовую защиту вольфрама и сварочной ванны. Такой тип горелки позволяет существенно увеличить скорость сварки. Использование сварочных роботов при приварке патрубков к корпусу позволит понизить трудоемкость и сократить время сварки. Сервопривод механизма поддерживает длину дуги. Регулируется положение присадочной проволоки по отношению к вольфрамовому электроду. Горелка и корпус головки с жидкостным охлаждением позволяют проводить сварку с предварительным и сопутствующим подогревом до 300 0С. Набор сменных защитных и газовых диффузоров для различных конфигураций горелки. Возможность использования пульсирующего сварочного тока и синхронизированной с ним подачи присадочной проволоки.