ОСОБЕННОСТИ УПРАВЛЕНИЯ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИПОВЕРХНОСТНОГО СЛОЯ ТИТАНОВОГО СПЛАВА ПРИ СОЗДАНИИ КОСМИЧЕСКИХ АППАРАТОВ

Конференция: LII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Физика конденсированного состояния

LII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

ОСОБЕННОСТИ УПРАВЛЕНИЯ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИПОВЕРХНОСТНОГО СЛОЯ ТИТАНОВОГО СПЛАВА ПРИ СОЗДАНИИ КОСМИЧЕСКИХ АППАРАТОВ

CONTROL FEATURES OF THE MECHANICAL PROPERTIES OF THE NEAR-SURFACE LAYER OF A TITANIUM ALLOY DURING THE CREATION OF SPACECRAFT

Evgeniy Rykov

Department supervisor of The Kaluga branch of Lavochkin Association, Russia, Kaluga

Valeriy Shatalov

Doctor of Technical Sciences, department supervisor, Professor of The Kaluga branch of MSTU named after N.E. Bauman (national research university), Russia, Kaluga

Aleksandr Shtokal

Candidate of Technical Sciences, Leading Designer of The Kaluga branch of Lavochkin Association, Russia, Kaluga

Artyom Artemyev

Chief designer of The Kaluga branch of Lavochkin Association, Russia, Kaluga

Olga Bazhenova

Department supervisor of Lavochkin Association, Russia, Khimki

Daniil Sergeev

Candidate of Technical Sciences, leading process engineer of Lavochkin Association, Russia, Khimki

Аннотация. Отмечена характерная особенность титана – необычайно высокая чувствительность к примесям атмосферных газов, которые образуют с титаном твердые растворы внедрения и промежуточные фазы, повышая его характеристики прочности и снижая пластичность. Приведены данные, что поверхностное насыщение титановых сплавов кислородом производится путём формирования устойчивых оксидных покрытий на поверхности наплавочных прутков. Установлено, что наиболее технологичным способом создания оксидного слоя для присадочного прутка является микродуговое оксидирование (МДО). Указано, что в космической промышленности титановые сплавы чаще всего используются при изготовлении отдельных высоконагруженных деталей, а также крупногабаритных конструкций космических аппаратов, таких как переходные фермы и посадочные опоры. Рассмотрены преимущества и недостатки предложенного способа микролегирования кислородом поверхности титановых сплавов с использованием обработанных микродуговым оксидированием наплавочных прутков при изготовлении протяжённых силовых упругих элементов космических аппаратов.

Abstract. A characteristic feature of titanium is noted - an unusually high sensitivity to atmospheric gas impurities, which form interstitial solid solutions and intermediate phases with titanium, increasing its strength characteristics and reducing ductility. Data are given that the surface saturation of titanium alloys with oxygen is carried out by forming stable oxide coatings on the surface of hard-facing bars. It has been established that the most technologically advanced method of creating an oxide layer for a filler bar is microarc oxidation (MAO). It is indicated that in the space industry, titanium alloys are most often used in the manufacture of individual highly loaded parts, as well as large-sized spacecraft structures, such as transition trusses and landing pads. The advantages and disadvantages of the proposed method of oxygen microalloying of the surface of titanium alloys with the use of hard-facing bars treated by microarc oxidation in the manufacture of extended force elastic elements of spacecraft are considered.

Ключевые слова: титан; микролегирование; наплавочные прутки; микродуговое оксидирование; космический аппарат; посадочная опора.

Keywords: titanium; microalloying; hard-facing bars; microarc oxidation; spacecraft; landing pad.

Развитие технологий и совершенствование принципов конструирования новой техники напрямую связаны с разработкой новых конструкционных материалов, позволяющих в первую очередь обеспечивать требуемые эксплуатационные параметры при меньших массово-габаритных характеристиках. Это особенно важно для ряда отраслей промышленности, где удельные показатели играют наиважнейшую, определяющую роль в функционировании разрабатываемых изделий. В частности, интенсивное развитие авиации и космонавтики стало возможным во многом благодаря созданию и быстрому развитию в СССР и странах Запада титановой промышленности.

Важнейшее преимущество титана и титановых сплавов перед другими конструкционными материалами – это высокая удельная прочность и жаропрочность в сочетании с хорошей коррозионной стойкостью, практическое отсутствие хладноломкости наряду с высокой удельной прочностью. Кроме того, титан и его сплавы, несмотря на плохую обрабатываемость резанием, хорошо свариваются, обрабатываются давлением в холодном и горячем состоянии, термически упрочняются, что имеет большое значение для их применения в ряде отраслей техники. [1]

Механические свойства титана определяются составом: чем в нём меньше примесей, тем ниже прочность и выше пластичность (рис. 1). Характерная особенность титана – необычайно высокая чувствительность к примесям атмосферных газов – кислороду, азоту, водороду и углероду, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, нитриды, гидриды, карбиды, повышая его характеристики прочности и снижая пластичность. [1]

Рисунок 1. Влияние примеси кислорода на механические свойства титана [1, 2]

На этом принципе основан метод повышения износостойкости поверхностей титановых сплавов при помощи присадочных материалов высокопрочных титановых сплавов, разработанных ЦНИИ КМ «Прометей» на базе карбидов вольфрама и молибдена (В-32, ВМ-40), а также термически оксидированных прутков из сплава композиции Ti–Al–Zr [3]. Кислород обладает большей растворимостью в α-титане, поэтому может в наибольшей степени повысить твёрдость и предел прочности [4].

Поверхностное насыщение титановых сплавов кислородом производится путём формирования устойчивых оксидных покрытий на поверхности наплавочных прутков [5]. Высокая чувствительность механических свойств титановых сплавов к микролегированию кислородом ставит задачу получения наплавочных прутков с заданным содержанием кислорода и требует разработки принципиально новых технологий, подходов, направленных на получение необходимых характеристик сплава [6]. В ходе многолетней исследовательской работы в МГТУ им. Н.Э. Баумана (г. Калуга) было установлено, что наиболее технологичным способом создания оксидного слоя для присадочного прутка является микродуговое оксидирование (МДО) [7, 8] (Рис. 2). При этом выявлено важное преимущество перед применяющимся много лет способом термического оксидирования титановой сварочной проволоки – процесс формирования наплавки с использованием обработанной МДО проволоки не сопровождается образованием трещин даже при наплавке без подогрева заготовки и последующего отжига [9].

Рисунок 2. Наплавочные прутки после микродугового оксидирования

Высокая износостойкость поверхностного слоя титана с повышенным содержанием кислорода, полученным с использованием обработанных микродуговым оксидированием наплавочных прутков, при работе изделий в условиях высоких контактных давлений ~ 46 МПа подтверждена экспериментально в работе [10].

В космической промышленности титановые сплавы чаще всего используются при изготовлении таких конструктивных элементов, которые испытывают значительные статические и вибрационно-динамические нагрузки, требующие более высокого предела текучести, чем могут обеспечить алюминиевые и магниевые сплавы, но при этом такие детали не должны работать в условиях интенсивного износа, в виду невысокой твёрдости поверхности титановых сплавов и её склонности к адгезии.

Помимо отдельных высоконагруженных деталей титановые сплавы применяют для изготовления крупногабаритных конструкций космических аппаратов, таких как переходные фермы и посадочные опоры.

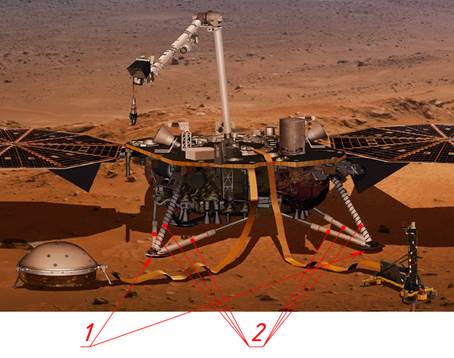

Рисунок 3. InSight Mars Lander [11] (марсианский посадочный модуль американского проекта «InSight»). 1 – посадочные опоры, 2 – стойки посадочных опор

Посадочные опоры спускаемых модулей космических аппаратов (типовой внешний вид изображён на рис. 3) составляют значимую часть массы изделия и в зависимости от характеристик небесного тела, на которое осуществляется посадка, и динамики посадки, работают в условиях широкого спектра статических и вибрационно-динамических нагрузок. При высоконагруженном режиме работы целесообразно использовать вместо магниевых и алюминиевых сплавов титановые, в виду их больших предела текучести и ударной вязкости.

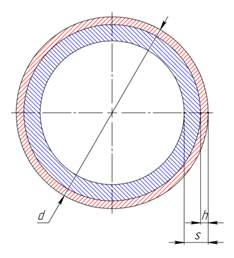

Благодаря использованию поверхностного микролегирования титановых сплавов кислородом с применением технологии микродугового оксидирования наплавочных прутков имеется возможность создавать детали, имеющие в своём составе вязкую и пластичную сердцевину и внешнюю поверхность повышенной прочности и твёрдости. В случае некрупных деталей целесообразно микролегировать их рабочие поверхности целиком, как изображено на рис. 4.

Рисунок 4. Сечение стойки посадочной опоры. h – толщина наплавленного слоя титана, обогащённого кислородом; s – общая толщина стенки стойки;

d – диаметр стойки

В таком случае, увеличение несущей способности детали в первом приближении будет зависеть от двух факторов:

1. Содержания кислорода в мирколегированном слое титанового сплава толщиной h (зависимость прочностных свойств титанового сплава от содержания кислорода изображена на рис. 1).

2. Соотношения площадей сечения микролегированного слоя к общей площади сечения детали, которое в случае круглого сечения приобретает вид

(πd2/4 - π(d - h)2/4) / ((πd2/4 - π(d - s)2/4).

Рисунок 5. Типовой силовой элемент посадочной опоры.

А, Б, В, Г, Д – привалочные поверхности; d – диаметр стойки; 1 – наплавленный слой титана, обогащённого кислородом; c, b, α – ширина, шаг и угол наклона площадки наплавленного на цилиндрическую поверхность стойки слоя титана, обогащённого кислородом, соответственно

В случае протяжённой крупногабаритной детали для снижения трудоёмкости выполнения операций и избежания коробления детали от температурных деформаций при выполнении наплавки микролегирование следует проводить, как изображено на рис. 5, подвергая обработке привалочные поверхности, контактирующие с другими поверхностями деталей и требующие повышенной износостойкости, а также периферию испытывающей нагружение цилиндрической поверхности с определённым шагом.

В таком случае, увеличение несущей способности детали в первом приближении будет зависеть от следующих факторов:

1. Содержания кислорода в мирколегированном слое титанового сплава толщиной h (обозначена на рис. 4).

2. Соотношения толщины микролегированного слоя h и общей толщины стенки детали s (обозначены на рис. 4) с учётом диаметра цилиндрической части детали d.

3. Соотношения ширины наплавленной площадки c и шага наплавленных площадок b.

4. От величины 2c·cos α, характеризующей ширину наплавленного участка площадки в опасном сечении детали.

В целом, подобное расположение наплавленных площадок характеризуется фермоподобной конфигурацией упрочнённых участков титанового сплава и повышает демпфирующие свойства силового элемента посадочной опоры.

Заключение

Предложенный способ микролегирования кислородом поверхности титановых сплавов с использованием обработанных микродуговым оксидированием наплавочных прутков применим при изготовлении протяжённых силовых упругих элементов космических аппаратов и обладает рядом преимуществ:

1. Позволяет обеспечить повышение твёрдости и износостойкости привалочных поверхностей конструкции.

2. В зависимости от соотношения геометрических параметров сечения и конфигурации детали и наплавленного слоя способен обеспечить требуемые характеристики материала детали в широком диапазоне, позволяет сформировать композитный материал с заранее заданным набором эксплуатационных свойств.

3. Позволяет упрочнять титановые сплавы, которые не упрочняются или недостаточно упрочняются термической обработкой, либо материал конструкций, непригодных к термической обработке вследствие своих массово-габаритных параметров.

4. Выполнение микролегирования не требует наличия сложного и дорогого технологического оборудования, и в случае упрочнения периферических поверхностей силовых элементов конструкции не требует последующей механической обработки.

5. Позволяет применять титановые сплавы в условиях, где применялись бы сплавы с большей плотностью, тем самым позволяя обеспечить снижение массы посадочного модуля космического аппарата.

К недостаткам предложенного способа следует отнести высокую квалификацию рабочего персонала, а также значительную трудоёмкость процесса, что делает применение микролегирования кислородом экономически обоснованным лишь в единичном и мелкосерийном типе производства.