МЕТОД ПОДБОРА K-ФАКТОРА ДЛЯ ПРОЕКТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА НА ПРЕДПРИЯТИИ

Конференция: LXXXII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Инженерная геометрия и компьютерная графика

LXXXII Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

МЕТОД ПОДБОРА K-ФАКТОРА ДЛЯ ПРОЕКТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА НА ПРЕДПРИЯТИИ

THE K-FACTOR SELECTION METHOD FOR DESIGNING METAL PRODUCTS MADE OF SHEET MATERIAL IN AN ENTERPRISE

Anna Zhdanova

Graduate student, Reshetnev Siberian State University of Science and Technology, Russia, Krasnoyarsk

Аннотация. В данной статье рассматривается метод подбора К-фактора для проектирования металлических изделий из листового материала на примере гидравлического гибочного пресса Durma AD-R 30100. Данное исследование необходимо для повышения точности изготавливаемых изделий на предприятии.

Ключевые слова: К-фактор, гибочный пресс, компенсация, проектирование, точное изготовление, технологические операции.

Основной проблемой при производстве металлических изделий из листового материала, где используются гибочные операции, является неточность получаемой продукции. Факторов, влияющих на эту проблему, может быть множество: качество используемого материала, исправность применяемого оборудования, точность раскроя заготовки, погрешности при проектировании. Однако, если провести некоторые подготовительные работы возможно улучшить точность изделий. Особенное внимание при изготовлении изделий из листового материала с гибочными операциями необходимо уделить еще на этапе проектирование изделия, ведь именно при проектировании задаются те параметры, которые позволяют рассчитать размеры заготовки, которая, в дальнейшем будет использоваться в раскрое изделия.

Цель исследования: выявить фактические параметры гибки для обеспечения точности металлических изделий на предприятии на этапе проектирования.

Так, при проектировании деталей в ПО КОМПАС-3D v22, для более точного проектирования детали необходимо задать данные по требуемому радиусу и К-фактору, (рис. 1, рис. 2). К-фактор является расчетной величиной. Известны разные формулы для расчетов К-факторы. Для расчета можно использовать онлайн-калькуляторы расчета К-фактора, они дают отличающиеся результаты расчетов в зависимости от расчетной формулы [1].

Зная требуемый внутренний радиус гиба и толщину металла, можно рассчитать К-фактор. В данном исследовании он вычисляется по формуле, приведенной ниже (1):

(1)

(1)

Где R – внутренний радиус гиба,s – толщина металла [2].

В данной работе использовалось следующее оборудование: гидравлический гибочный пресс Durma AD-R 30100, лазерный станок Oree OR-H 3015 мощностью 3 кВт. Проектирование выполнялось в ПО КОМПАС-3D v22, а измерения производились штангенциркулем ШЦЦ-1-125 0,01.

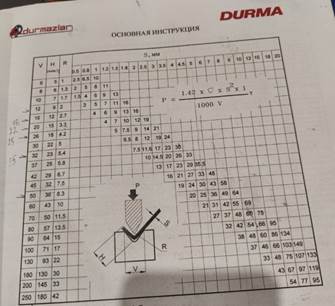

Параметры для задания усилия гибки рекомендует производитель, в данном исследовании они заданы в инструкции гидравлического гибочного пресса Durma AD-R 30100. При выборе P–усилия учитываются: V-раскрыв пресс-формы, R- внутренний радиус, мм, Н- минимальная длинна отгибаемой полки, мм [2] (рис 2).

Рисунок 1. Окно ввода данных для проектирования в КОМПАС-3D v22

Рисунок 2. Рекомендуемые параметры производителя гидравлического гибочного пресса Durma AD-R 30100, где V-раскрытие пресс-формы, мм, R- внутренний радиус, Н- минимальная длинна отгибаемой полки

Однако на практике было установлено, что расчетные размеры деталей (таблица 1), полученных при рекомендуемом усилии, отличаются от рекомендуемых, которые выбраны по таблице (рис.2).

Таблица 1.

Фактические замеры внутреннего радиуса, получаемые на станке Durma AD-R 30100 с рассчитанным К-фактором

|

Раскрытие пресс формы, мм |

Толщина,мм |

Фактор К |

Внутренний радиус,мм |

|

10 |

0,5 |

0,47 |

1,2 |

|

0,65 |

0,46 |

1,2 |

|

|

0,7 |

0,46 |

1,2 |

|

|

1,2 |

0,45 |

1,4 |

|

|

1,4 |

0,44 |

1,4 |

|

|

12 |

0,5 |

0,48 |

1,5 |

|

0,65 |

0,47 |

1,5 |

|

|

0,7 |

0,47 |

1,6 |

|

|

1,2 |

0,45 |

1,6 |

|

|

1,4 |

0,45 |

1,7 |

|

|

2 |

0,44 |

1,8 |

|

|

16 |

1,2 |

0,45 |

1,6 |

|

1,4 |

0,46 |

2,4 |

|

|

2 |

0,45 |

2,4 |

|

|

2 |

0,46 |

3 |

|

|

3 |

0,44 |

3 |

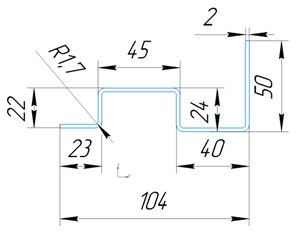

Для проверки точности расчетных результатов были изготовлены образцы профиля длинной 1000 мм, геометрия профиля с указанием размеров, показана на рисунке 3.

Рисунок 3. Размеры профиля гибочной детали

Результаты измерений приведены в таблице 2. В таблице отображены размеры образцов при разных значениях К-фактора и внутреннего радиуса. В каждом образце использовался нижний инструмент с раскрытием V12, материал толщиной 2 мм горячекатаный Ст3сп по ГОСТ 16523-97.

Таблица 2.

Результаты исследования

|

Размеры образца профиля гибочной детали,мм |

|||

|

заданные (рис.3) |

полученные при значениях К и r |

||

|

использовались на предприятии |

стандартные, предлагаемые ПО |

расчетных |

|

|

k=0,372; r=1,7 |

k=0,4; r=5 |

k=0,44, r=1,8 |

|

|

23,0 |

22,8 |

23,0 |

22,9 |

|

22,0 |

21,7 |

22,1 |

22,2 |

|

45,0 |

44,8 |

44,8 |

45,0 |

|

24,0 |

23,6 |

23,6 |

24,4 |

|

40,0 |

39,4 |

39,6 |

39,7 |

|

50,0 |

49,7 |

49,9 |

50,0 |

|

104 |

102,5 |

103,7 |

103,8 |

По вводным данным предприятия отклонения от результатов выражены наибольше всего, по рекомендуемым параметрам ПО отклонения колеблются в меньшем диапазоне, по расчетным параметрам – есть неточности, но при правильном распределении компенсаций на станке возможно получить максимально точное попадание в заданные размеры.

Выводы из полученных результатов: получить точный размер изделия можно с учетом используемого оборудования на этапе проектирования. Расчетные показатели К-фактора и радиуса позволили получить детали с размерами, которые отличаются от заданных на 0.2 мм.