ИССЛЕДОВАНИЕ ПРОЦЕССА ОСАЖДЕНИЯ ПОКРЫТИЙ ПРОВОДЯЩИХ И НЕПРОВОДЯЩИХ МАТЕРИАЛОВ ИЗ ГИДРОЗОЛЕЙ, ПОЛУЧЕННЫХ МЕТОДОМ ЭЛЕКТРОИСКРОВОГО ДИСПЕРГИРОВАНИЯ

Конференция: LXXXVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

Секция: Металлургия и материаловедение

LXXXVI Международная научно-практическая конференция «Научный форум: технические и физико-математические науки»

ИССЛЕДОВАНИЕ ПРОЦЕССА ОСАЖДЕНИЯ ПОКРЫТИЙ ПРОВОДЯЩИХ И НЕПРОВОДЯЩИХ МАТЕРИАЛОВ ИЗ ГИДРОЗОЛЕЙ, ПОЛУЧЕННЫХ МЕТОДОМ ЭЛЕКТРОИСКРОВОГО ДИСПЕРГИРОВАНИЯ

Аннотация. В данной статье исследуется процесс осаждения покрытий из гидрозолей методом электроискрового диспергирования, а также анализируются результаты проведённых экспериментов по осаждению покрытий на проводящие (титановая) и непроводящие (бусофит) подложки. В результате установлены оптимальные режимы: для непроводящих подложек минимизация пористости происходит при напряжении U = 40 В, времени 20 мин; в подложке из титана для сохранения целостности покрытия рекомендуется исключить отжиг или снизить температуру.

Ключевые слова: Электроискровое диспергирование, гидрозоль, электрофорез, титан, бусофит.

Введение

Защитные покрытия — ключевой элемент повышения износостойкости, коррозионной устойчивости и функциональности материалов в аэрокосмической, медицинской и электронной промышленности. [1] Электроискровое диспергирование (ЭИД) — перспективный метод получения наночастиц в водной среде при низкотемпературном режиме, позволяющий получать покрытия на термочувствительных материалах с контролируемыми свойствами, и отличающийся:

- высокой скоростью осаждения,

- универсальностью (металлы, керамика, полимеры).

Цель работы: исследовать процесс осаждения покрытий из гидрозолей алюминиевого сплава на проводящие (титан) и непроводящие (бусофит) подложки, установить зависимость свойств покрытий от параметров ЭИД и электрофореза.

Технология нанесения покрытий

Электроискровое диспергирование:

Генерация импульсного разряда между электродами в жидкости → локальное плавление материала → образование гидрозоля (коллоидная система с наночастицами металла).

Преимущества: возможность диспергирования тугоплавких материалов, экологичность. [2]

Гальваническое осаждение:

Частицы из гидрозоля на подложку переносятся под действием электрофореза. Критерии качества: адгезия, пористость, равномерность толщины.

Материалы

Покрытия

Гидроксид алюминия Al(OH)₃. Образуется при ЭИД алюминия в воде.

Используется как основа для термостойких и диэлектрических покрытий.

Сплав Авиаль-6:

Алюминиевый сплав, используемый для изготовления, обеспечивает высокую диспергируемость.

Подложки

Титановые пластины, для которых характерна высокая коррозионная стойкость, особенно в агрессивных и водных средах; химическая инертность; термостойкость — сохраняет стабильность структуры при температурах до 600–800 °C; механическая прочность и жёсткость — обеспечивает стабильную основу для тонких плёнок и покрытий.

Бусофит:

активированная угольноволокнистая сорбционно-фильтрующая ткань, изготовленная на основе карбонизированной и активированной вискозной технической нити, характеризуется высокой пористостью и микропористой структурой: удельная поверхность до 1000–1500 м²/г, объём пор до 0,8 см³/г.

Методы

Получение гидрозоля:

ЭИД-генератор с параметрами:

напряжение = 5000 В, зазор между электродами - 150 мкм, среда - дистиллированная вода. Время диспергирования: 15–20 мин.

Электрофоретическое осаждение:

подложки: титановые пластины, бусофит (тканевая основа). Режимы обработки: напряжение 27 В и 40 В, сила тока 0.2 А, время осаждения 20–40 мин.

Термообработка:

отжиг при температуре 270°C для упрочнения покрытий.

Анализ морфологии покрытий проводился с помощью сканирующей электронной микроскопии (SEM).

Результаты

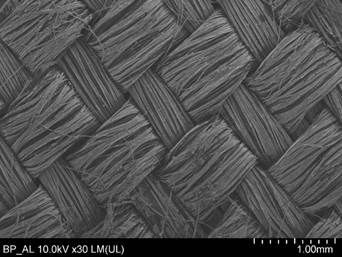

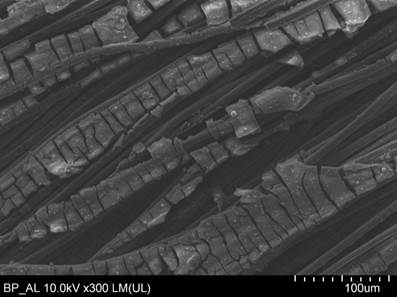

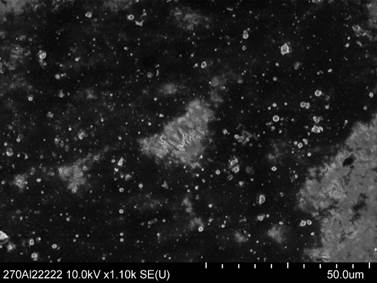

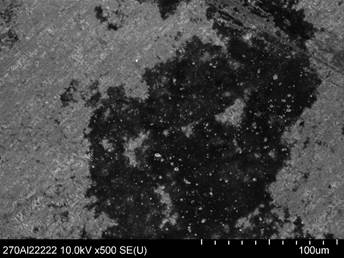

На рисунках 1-4 представлена микрофотография покрытий, полученных методом электроискрового диспергирования.

Покрытие на бусофите (Рис. 1-2)

Покрытие фрагментарное, пористое, с металлическими включениями. Трещины перпендикулярны волокнам (Рис.2).

Рисунок 1. Осаждение на переплетении нитей бусофита

Рисунок 2. Структура покрытия на отдельных волокнах бусофита

Покрытие на титане. В покрытие, полученном при напряжении 27 В - наблюдается агломерация частиц у краёв электродов, тонкий слой Al₂O₃ (Рис3-4). В покрытии на титане, полученном при 40 В - плотное покрытие с четкой границей проводник/диэлектрик.

После отжига - происходит растрескивание оксидного слоя, выделение примесных металлов.

Рисунок 3. Структура титановой пластины после нанесения покрытия

Рисунок 4. Граница покрытия на титановой пластине

Рост напряжения (27 В → 40 В) приводит к увеличению плотности покрытия и агломерации частиц. При удлинении времени электрофореза (20 → 40 мин) → происходит усиление диссоциации воды и окисления. В результате отжига → растрескивание диэлектрического слоя Al₂O₃ из-за разницы температурного коэффициента расширения.

Заключение

По результатам экспериментальных исследований сформулированы практические рекомендации. Для непроводящих подложек (бусофит): оптимальное напряжение U = 40 В, время - 20 мин. При таких режимах происходит минимизация пористости.

Для титана рекомендуется исключить отжиг или снизить температуру для сохранения целостности покрытия.

Список литературы:

- Левинсон Е.М., Лев В.С. Справочное пособие по электротехнологии. Электроэрозионная обработка металлов. Л.: Лениздат, 1972. 328 с.

- Байрамов Р.К., Ермаков А.И., Ведерникова Н.Р. Поведение алюминия при его электроискровом диспергировании в водных растворах некоторых кислот // ЖНХ, 2002. Т. 75, вып. 3. 419–421 с.