Влияние динамики износа инструмента на силу резания при шлифовании

Конференция: VIII Международная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Секция: Машиностроение и машиноведение

VIII Международная научно-практическая конференция "Научный форум: технические и физико-математические науки"

Влияние динамики износа инструмента на силу резания при шлифовании

INFLUENCE THE DYNAMICS OF TOOL WEAR ON THE POWER OF CUTTING AT THE GRINDING

Vladimir Nosenko

doctor of science (Eng.), professor, head of Department of Technology and Equipment of Machine Building Manufacturing, Russia, Volgograd Volzhsky Polytechnic Institute (branch) Volgograd State Technical University

Marina Danilenko

senior lecturer, Department of Technology and Equipment of Machine Building Manufacturing. Volzhsky Polytechnic Institute (branch) Volgograd State Technical University, Russia, Volgograd

Аннотация. В статье изложена модель определения силы резания при шлифовании. В модели учитывается изменение плотности распределения вершин зерен по глубине рабочей поверхности шлифовального круга в результате изнашивания в течение периода обработки.

Abstract. In this paper we propose a model for determining the cutting force during grinding. The model takes into account the change in the distribution density of grain peaks along the depth of the working surface of the grinding wheel as a result of wear during the processing period.

Ключевые слова: шлифование металлов; абразивный инструмент; распределение зерен; виды изнашивания.

Ключевые слова: the grinding of metal; abrasive tool; the grain's distribution; the types of wear.

Значение действующей при шлифовании силы резания является важнейшей характеристикой процесса обработки. От нее зависят упругие деформации технологической системы, температура в зоне резания и в поверхностных слоях детали, образование прижогов, износ и стойкость шлифовального круга.

Шлифованию присущи некоторые особенности, обусловленные стохастической природой протекания процесса абразивной обработки, которые в целом характеризуют нестабильность процесса во времени. Одной из причин нестабильности процесса шлифования является изменение рельефа рабочей поверхности (РП) шлифовального круга (ШК) в результате изнашивания. Изменение количества вершин зерен, участвующих в формообразовании поверхности, приводит к изменению силы резания при шлифовании. Особую актуальность нестабильность процесса шлифования приобретает в условиях автоматизированного производства.

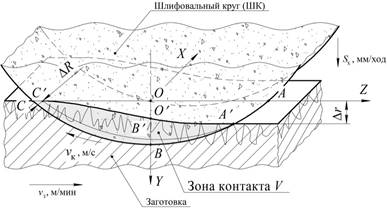

Для расчета силы резания при шлифовании используют различные математические модели, учитывающие суммирование сил всех одновременно работающих зерен. Для этого рассматривают часть профиля РП ШК находящуюся в некоторый момент времени в зоне взаимодействия (Рисунок 1).

Рисунок 1. Схема зоны контакта

Разбивая эту часть профиля на слои, подсчитывают количество контактирующих зерен в каждом из них. Допуская, что сила резания на одно зерно зависит от глубины резания, суммируют их значения в пределах одного слоя. Производя вычисления по всем слоям, определяют суммарную силу резания [1-4]. Такие модели позволяют рассчитать силу резания только в некоторый момент времени при заданном статичном распределении зерен вершин зерен по глубине РП ШК.

В течение периода шлифования, в результате протекания различных процессов изнашивания, плотность распределения зерен изменяется. Это оказывает влияние на вероятность контакта, число контактирующих зерен и силу резания. В настоящее время известно достаточно много видов изнашивания. В зависимости от масштабности разрушения их можно объединить в три группы: вырывание зерна из связки, скалывание и истирание вершины зерна.

Изнашивание вершины зерна является случайным событием. Количество вершин зерен, подверженных в i-ом слое на K-ом обороте круга различным видам изнашивания, определяется вероятностями вырывания зёрен из связки Ai(K), скалывания Bi(K) и истирания Ci(K) их вершин. Эти вероятности зависят от максимальной силы резания, действующей на вершину зерна в рассматриваемом слое, которая определяется по наибольшему значению фактической глубины резания, и твердости ШК (Рисунок 2). Принимаем, что каждая вершина зерна за период времени, равный одному обороту шлифовального круга подвергается только одному виду изнашивания, а вероятности этих событий составляют полную группу: Ai(K) + Bi(K) + Ci(K)=1.

Рисунок 2. Зависимости вероятностей изнашивания вырыванием А, скалыванием В и истиранием С от равнодействующей силы резания единичной вершиной зерна Рз при шлифовании кругами твердостью

K (а), М (б), О (в)

При контакте с обрабатываемым материалом, в результате изнашивания скалыванием или истиранием, вершина зерна изменяет свое первоначальное положение и перемещается в вышележащий слой РП ШК. Для определения её нового положения используются переходные вероятности.

При вырывании из связки зерно покидает рабочую поверхность круга, поэтому переходная вероятность появления вершины зерна в любом из слоев РП ШК будет равна нулю. Переходные вероятности изнашивания истиранием и скалыванием рассчитываются по методике изложенной в работе [5].

Таким образом, схема изменения количества вершин зерен в произвольном слое круга, с учетом динамики износа инструмента, выглядит следующим образом. В некоторый период времени t, соответствующий К-му обороту круга в i-ом слое во взаимодействие с обрабатываемым металлом вступают вершины зерен, сформированные на  -ом обороте круга в

-ом обороте круга в  -ом слое. При прохождении зоны контакта количество вершин в i-ом слое будет изменяться под влиянием следующих факторов: часть зерен

-ом слое. При прохождении зоны контакта количество вершин в i-ом слое будет изменяться под влиянием следующих факторов: часть зерен  покинет слой в результате вырывания зерен из связки круга; некоторое количество

покинет слой в результате вырывания зерен из связки круга; некоторое количество  покинет рассматриваемый слой в результате скалывания; в результате изнашивания истиранием часть вершин зерен

покинет рассматриваемый слой в результате скалывания; в результате изнашивания истиранием часть вершин зерен  переместится в вышележащий слой; в результате скалывания в нижележащих слоях вершины зерен

переместится в вышележащий слой; в результате скалывания в нижележащих слоях вершины зерен  попадут в рассматриваемый слой; в результате истирания в i-1-м слое часть вершин переместится в рассматриваемый слой. Общее количество вершин в i-ом слое после К-го оборота круга равно:

попадут в рассматриваемый слой; в результате истирания в i-1-м слое часть вершин переместится в рассматриваемый слой. Общее количество вершин в i-ом слое после К-го оборота круга равно:

.

.

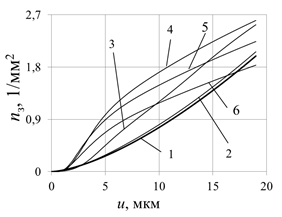

На рисунке 3 представлены результаты расчета плотности распределения вершин зерен по глубине РП ШК в различные периоды обработки. С целью автоматизации расчетов разработана программа для ЭВМ [6].

Рисунок 3. Плотность распределения вершин зерен nз по глубине РП ШК u в различные периоды шлифования (обороты круга): 1 – начальное распределение; 2 – 30 об.; 3 – 300 об.; 4 – 900 об.; 5 – 1200 об.; 6 – 1500 об.

(заготовка: сталь 45 ГОСТ 1050 (HRC 52); Sх – 0,01 мм/ход; vз = 12 м/мин; vк = 37 м/с; ШК – 1 200×20×76 25А F60 М 6 B 50 м/с 1 кл. ГОСТ Р 52781-2007)

Начальное распределение вершин формируется правкой. К 900-му обороту круга плотность распределения вершин зерен по глубине РП ШК возрастает и достигает максимума. При дальнейшем увеличении числа оборотов наблюдается тенденция к снижению плотности распределения вершин зерен.

Анализ результатов экспериментальных исследований, полученных измерением плотности распределения вершин зерен на профилографе-профилометре «Сейтроник ПШ8-3», показал, что максимальное отклонение теоретических данных от экспериментальных не превышает 15 %.

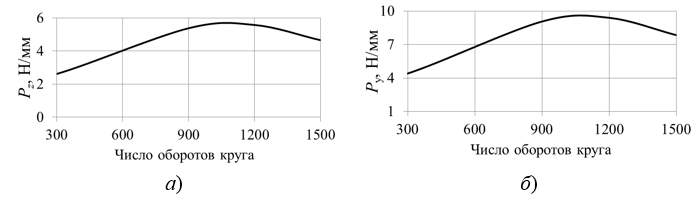

Изменения в количестве вершин зерен оказывают влияние на силу резания (рисунок 4). Так для рассматриваемых условий шлифования, в период обработки с 1-го до 1000-го оборота круга, наблюдается рост силы резания, который объясняется ростом накопленной частости вершин зерен (рисунок 3). После 1000-го оборота круга увеличивается количество вырываемых зерен, что приводит к уменьшению вершин зерен, участвующих в формообразовании поверхности и закономерному снижению силы резания.

Рисунок 4. Графики зависимости касательной Pz (а) и радиальной Py (б) составляющих силы резания от числа оборотов ШК

Вывод. При разработке динамической модели силы резания необходимо учитывать изменение распределения вершин зерен по глубине РП ШК. Это изменение происходит в результате изнашивания. Основными видами изнашивания являются истирание и скалывание вершины зерен, вырывание зерен из связки. Каждый из них в различной степени влияет на изменение положения вершины зерна и количество вершин зерен участвующих в формообразовании поверхности.