Диспетчер загрузки станков

Журнал: Научный журнал «Студенческий форум» выпуск №37(130)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №37(130)

Диспетчер загрузки станков

LOAD MANAGER OF METALWORKING MACHINES IN PRODUCTION

Ilgiz Zainetdinov

Student of the Ural Federal University named after the first President of Russia B. N. Yeltsin, Russia, Yekaterinburg

Аннотация. В данной статье рассматривается автоматизация процесса распределения загрузки станков по обработке заготовок на механообрабатывающем участке производственного цеха, машиностроительного завода, программными средствами.

Abstract. This article discusses the automation of the process of distributing the load of machine tools for processing workpieces at the machining section of the production workshop, machine-building plant, by software.

Ключевые слова: автоматизация, производство, планирование производственного процесса, диспетчер загрузки станков.

Keywords: automation, production, production process planning, machine tool load manager.

Введение

Относительно применения средств автоматизации для планирования машиностроительного производства существует множество различных точек зрения, отраженных как в общих статьях и методологиях, так и в конкретных программных продуктах.

Безусловно, само наличие современной информационной системы может существенно облегчить работу всем службам предприятия. В то же время идея возложить на компьютер и программу все функции по составлению календарных и оперативных планов производства выглядит несколько утопической, если учесть многообразие факторов, влияющих на реальный производственный процесс (сложность изделий и технологических процессов машиностроения, возможность последовательно-параллельного выполнения технологических операций, состояние станочного парка и отдельных единиц оборудования, влияние квалификации конкретных рабочих на выполнение конкретных операций, особенности многопередельного производства, разные размеры партий одной и той же номенклатуры на разных технологических операциях и т.д.). Все это ведет к тому, что любая методология автоматизированного расчета производственного плана дает лишь некоторое приближение к реальности, причем на практике часто оказывается, что весьма отдаленное [1, с. 6].

1. Планирование производственного процесса

На этапе планирования производства имеются свои «пожиратели» времени:

а) неоптимальный размер партии деталей: малые партии приводят к частой переналадке оборудования. Переналадка – это уменьшение полезного машинного времени;

б) недостаточный запас инструмента – станок может простаивать, пока будет доставлена/освободится нужная фреза;

в) неоднозначные указания оператору. Пока оператор выясняет: из чего, каким образом, куда, откуда, зачем – станок простаивает;

г) неверный выбор типа оборудования может приводить к существенным потерям машинного времени. Например: выполнение заданий с большим объемом удаляемого материала, запланированное на станке с недостаточной мощностью и/или жесткостью, или назначение грубых операций прецизионным станкам [2, с. 6];

д) ожидание задания – очень нередкая причина простоев, предприятие и оператор (при сдельной оплате труда) расплачиваются за неэффективную организацию оперативного планирования;

е) непродуманность контрольных операций: пока оператор измеряет и интерпретирует измерения, станок простаивает;

ж) подбор инструмента занимает много времени, если он не описан и не сделан заблаговременно;

2. Выявление факторов для автоматизации

Автоматизация распределения нагрузки на станки решает несколько факторов:

1) неоднозначные указания оператору – оператор четко видит план производства,

2) неверный выбор типа оборудования,

3) ожидание задания,

4) время на подбор инструмента.

3. Объект автоматизации

Объектом исследования является участок механообработки машиностроительного предприятия, на котором находится 10 токарных станков, 10 фрезерных станков. Осуществляется попытка автоматизации распределения работ по изготовлению деталей на станках. Данный программный продукт должен действовать как экспериментальный, для тестирования алгоритмов обработки данных и приближения этих алгоритмов к реальным возможностям учета всех факторов диспетчеризации.

4. Принцип работы приложения

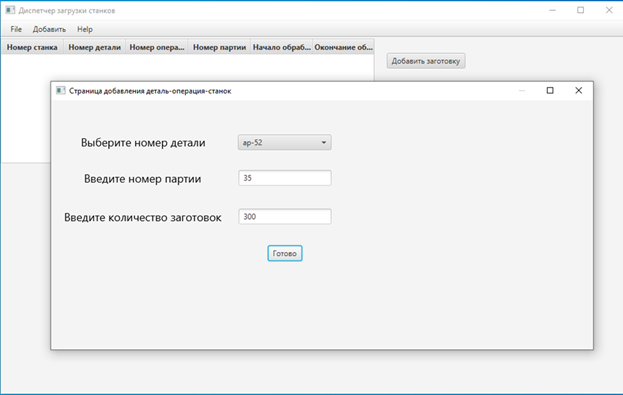

Пользователь открывает приложение, вводит данные по вновь прибывшим заготовкам в поле ввода. Новые данные представляют собой:

- данные о номере детали, для которой поступила заготовка,

- данные о номере партии заготовки,

- данные о количестве заготовки.

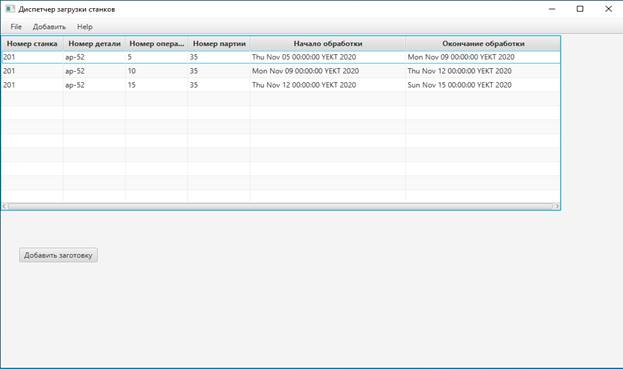

После ввода пользователь отправляет данные в приложение, которое находится на сервере приложений. Приложение принимает данные, производит выборку из таблицы базы данных, в которой заранее внесены записи по существующим операциям по каждой детали. По каждой операции в таблице есть запись типа операции, операционного времени. По типу операции производится выборка типа станка. По типу станка выполняется сортировка номеров станков. По номерам станков производится выбор станка, который первый заканчивает свою очередь обработки деталей, после чего, выполняется добавление новой детали в очередь на обработку, с вычислением даты начала обработки и даты окончания обработки. Дата окончания обработки вычисляется по количеству заготовок и по операционному времени на обработку одной заготовки. В сводную таблицу вносятся данные:

- номер станка,

- номер детали,

- номер операции,

- номер партии деталей,

- дата и время начала обработки,

- дата и время окончания обработки.

5. Пример пользовательского интерфейса

На рисунке 1 изображен интерфейс пользователя, с вносимыми данными. На рисунке 2 изображен результат вычислений программы.

Рисунок 1. Заполненное окно добавления заготовки

Рисунок 2. Результат вычислений программы

Заключение

Mинимизация производственных затрат - это непрерывный процесс не только в России, но и во всем мире. В связи с этим изучение данной темы является перспективным в ближайшее время. Полная автоматизация производственных процессов является темой для всех промышленных предприятий на протяжении многих лет.