Сверхвысокооборотный индукторный двигатель с прямым пуском

Журнал: Научный журнал «Студенческий форум» выпуск №8(144)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №8(144)

Сверхвысокооборотный индукторный двигатель с прямым пуском

В предлагаемой статье рассматриваются ключевые этапы разработки сверхвысокооборотного индукторный двигатель с прямым пуском, такие как: выбор материала, выбор обмотки, выбор конструкции ротора и статора.

Сверхвысокооборотные индукторные двигатели становятся все более перспективными благодаря простой геометрии. Машины с постоянными магнитами являются наиболее популярным выбором для высокооборотных задач. Однако, помимо высокой стоимости, существуют и другие недостатки постоянных магнитов, такие как низкая механическая прочность и чувствительность к высоким температурам, что может вызвать значительные проблемы, особенно в сверхвысокооборотных задачах, а также ограничивает предельную частоту на вращение при скорости 1,2 млн. об/мин.

Наиболее распространенным способом запуска является прямой пуск. Говоря о прямом пуске, имеется в виду прямое включение в сеть индукторного двигателя, на номинальном напряжении и постоянной частоте. При этом двигатель достаточно быстро набирает номинальные обороты. Такой способ является наиболее экономически выгодным, потому что не требует затрат на дополнительные устройства.

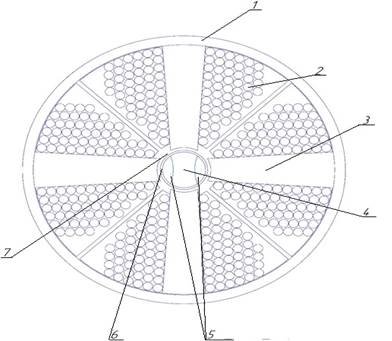

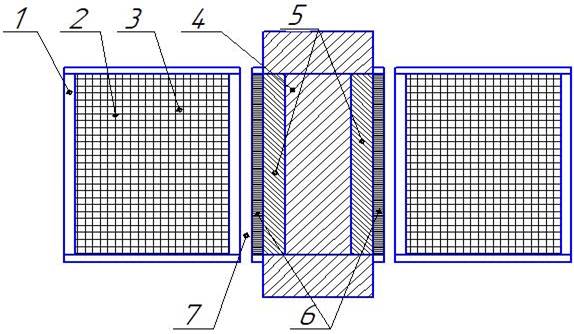

На рисунке 1 изображен вид спереди сверхвысокооборотного индукторного двигателя. На рисунке 2 изображен вид сверху сверхвысокооборотного индукторного двигателя

Сверхвысокооборотный индукторный двигатель содержит (рисунок 1, рисунок 2) статор 1 с четырьмя полюсами , в котором обмотка 2 из литцендрата уложена в пазы, зубцы 3 клиновидной формы, ротор 4 с двумя полюсами , электрически соединенный с обмоткой 2 статора 1, набранный из пластин стали, имеющий сердцевину лабрисообразной формы и вставок из алюминия, имеющих каплевидную форму 5 которые создают неравномерность, окаймленный бандажом 6 из титана , а также воздушный зазор 7 между ротором и статором. Сочетание лабрисообразной формы ротора и каплевидной формы вставок обеспечивает неравномерность магнитного потока, за счет чего достигается прямой пуск высокооборотного индукторного двигателя.

Рисунок 1. Вид спереди сверхвысокооборотного индукторного двигателя

Рисунок 2. Вид сверху сверхвысокооборотного индукторного двигателя

Выбор числа полюсов для высокооборотного индукторного двигателя составляет для статора – 4 и для ротора – 2. Причина такого выбора заключается в уменьшении частоты переключения и, следовательно, уменьшении потерь в сердечнике [1, с.1].

Геометрия ротора является ключевым фактором при проектировании высокооборотной электрической машины. Для задач, где количество оборотов более 1 млн. об / мин механические свойства ротора необходимо тщательно проверять. Конкретно для этого двигателя геометрия имеет много преимуществ, таких как высокая прочность, высокая удельная мощности, высокая эффективность и высокая надежность. Это доказывает механическую прочность, которая позволяет вращаться со скоростью 1,2 млн. об / мин.

При выборе материал ротора нужно быть осторожным. Следует учитывать как механические, так и электромагнитные свойства. Так, для ротора является лучшим выбором как из механических, так и электрических соображений сталь Hiperco 50. Электромагнитные свойства Hiperco 50 также очень привлекательны. Он имеет очень высокую индукцию насыщения 2,4 Т при определенных условиях термообработки, что дает более высокий крутящий момент. Листы ротора должны быть как можно меньше, чтобы минимизировать потери в стали. Также эффективность повышается с 40% до 90% с использованием слоев Hiperco 50 толщиной 0,1 мм [2, с.2].

В качестве обмотки статора рекомендуется использовать литцендрат [3, с.2]. Для разных рабочих частот рекомендуется использовать различные типы литцендрат. Выбор наиболее подходящего типа литцендрат требует рассмотрения различных аспектов, таких как рабочая частота, площадь поперечного сечения, максимально допустимые величина тока и так далее. Здесь используется литцендрат из 42 витков.

После выбора провода литцендрат можно определить область обмотки. Из-за большого воздушного зазора число оборотов обмотки должно быть больше обычного. Для генерации достаточной плотности потока и крутящего момента число оборотов выбирается равным 50 путем проб и ошибок, что также является компромиссом между высоким крутящим моментом и малой площадью обмотки. Предполагая коэффициент заполнения 0,25, площадь обмотки рассчитывается равной 40 мм2.

Из-за высоких скоростей применяется высокочастотный материал сердечника статора. Аморфное железо имеет менее 10% потерь в самых тонких стандартных пластинах железа для высокочастотных задач. Однако аморфные сплавы, такие, например, как Metglas, чрезвычайно трудны для работы не только из-за их толщины, но и из-за присущей им (чрезвычайной) хрупкости. Это накладывает ограничение на количество доступных форм, так как становится проблематична лазерная резка. Таким образом, 0,006 дюймовая толщина пластин Hiperco 50, которые используются в роторе, также будут использоваться для изготовления статора для увеличения плотности крутящего момента, а также для снижения стоимости.