Анализ аварий на объектах нефтегазовой промышленности

Журнал: Научный журнал «Студенческий форум» выпуск №21(72)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №21(72)

Анализ аварий на объектах нефтегазовой промышленности

Analysis of accidents at oil and gas industry facilities

Ekaterina Pivtsaykina

Student of Peter the Great St. Petersburg Polytechnic University, Russia, Saint-Petersburg

Аннотация. В данной статье проведен анализ аварий на объектах нефтегазового комплекса за последние три года, сопровождающиеся в последствии взрывом топливно-воздушной смеси.

Abstract. This article analyzes accidents at oil and gas facilities over the past three years, followed by the explosion of the fuel-air mixture.

Ключевые слова: промышленная безопасность, взрыв, анализ аварий, причины возникновения аварий нефтегазового комплекса.

Keywords: industrial safety, explosion, analysis of accidents, causes of accidents of oil and gas complex.

С каждым годом развитие нефтегазовой промышленности не перестает расти совершенствуются технологии и методы поиска добычи нефти и газа. Несмотря на то, что человечество все более активно начинает использовать нетрадиционные источники энергии, к примеру как солнечная, геотермальная или гидроэнергия приливов, в ближайшем будущем основными энергоносителями все же останутся каустобиолиты, т. е. ископаемые органического происхождения, а именно нефть, природный газ, уголь. [1]

Несмотря на динамику роста месторождений нефти и газа, рост предприятий нефтегазопереработки также и растет потребность в ее необходимом уровне контроля, так как нефтегазоперерабатывающие предприятия оказывают непосредственное влияние на возможный рост чрезвычайных ситуаций, аварий, которые приводят к тяжким экономическим, социальным, а также экологическим последствиям.

Актуальность изучения последствий аварий, их анализ, метод оценки, прогнозирование возможных ущербов имеет огромное значение, поскольку эти аспекты помогают обеспечивать безопасность человеческой жизни, особенно когда это область высокого риска, например таких как: ядерная, авиационная, химическая, нефтегазовая промышленность, где фатальная ошибка может стать катастрофой. Оценка последствий аварий помогает снизить риски для людей и процессов. Поддержание безопасной и здоровой рабочей среды является не только важным ресурсом, это закон.

Возможность развития аварии на нефтегазодобывающих и перерабатывающих объектах очень высока, так как производство обладает определенной концентрацией химических веществ, возможностью горения продуктов нефтепереработки, также их способностью гореть и взрываться, возможность вредных выбросов в атмосферу и множество других факторов, которые могут нанести вред как моральный, так и материальный.

Политика государства в сфере промышленной безопасности довольно активна, на первый план выводится анализ управления рисками аварий, их количественная оценка, ведется учет всевозможных новых и уже зафиксированных поражающих факторов, которые обнаружены во время появления опасности на объектах, где возможно появление опасности, взрыва, аварии.

Как известно в мире ежегодно на объектах нефтегазового комплекса происходит до 1500 аварий и 4% из них сопровождаются смертельным исходом, материальный ущерб достигает сумму свыше 100 млн.долларов, аварийность предприятий прогрессирует [2].

При анализе аварий, в 72% случаев был смертельный исход, в 78% случаях персонал получил термические ожоги, в остальных авариях погибших не было.

На рисунке 1 представлена наглядная диаграмма факторов, поражающих человека при авариях.

Рисунок 1. Диаграмма факторов, поражающих человека в приведенных авариях

Возникновение аварийных ситуаций на открытых площадках наружных технологических установок происходит после того, как опасное вещество выходит из аппарата, скапливается в атмосфере и между источником зажигания и веществом происходит контакт.

На основании результатов причин аварий, приведенных выше можно сделать вывод что в большинстве случаев фактором, из-за которого происходит аварийная ситуация на объекте является человеческий фактор – отсутствие контроля за соблюдением требований промышленной и пожарной безопасности, ошибка персонала составляет 41%. С каждым годом автоматизация предприятий растет, людей заменяют установки , которые самостоятельно функционируют или требуют минимального присмотра, роботы, но не все предприятия могут в следствии своих материальных возможностей перейти на качественную автоматизацию, в связи с этим возмещение недостатка автоматизированных систем технологического процесса требует специалистов. Который обладают высокой квалификацией, обладают повышенным вниманиям, которые проходят все аттестации и повышения квалификации в надлежащих органах. Примеры ошибочных действий персонала в основном происходят при запуске, остановке, завершении технологического процесса, при подготовке оборудования к очередным ремонтным работам, неправильное восприятия информации от руководства. Мало предприятий, которые проводят противоаварийные тренировки, в связи с этим персонал теряется и делает много неправильных действий во время возникновения аварии.

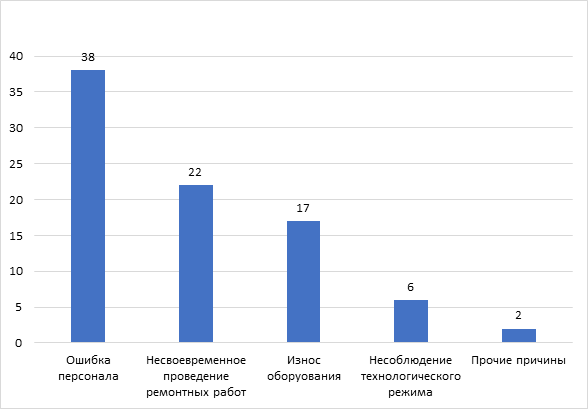

Помимо человеческого фактора анализ аварийных ситуаций также говорит о том, что основной причиной является неудовлетворительное состояние оборудования. Нарушение технологического режима, нарушение сроков эксплуатации, механическое воздействие, коррозия и брак оборудования.

Для возникновения аварии необходимо наличие трех компонентов, так называемого «Треугольника горения», в состав которого входит горючее вещество, источник зажигания и окислитель. Опасность протекания горючего вещества на объектах нефтегазового комплекса появляется в основном из-за разгерметизации швов трубопроводов или емкостей, происходит утечка, которая происходит по одним из приведенных ниже причин:

1. Несвоевременное проведение ремонтных работ, проведение их ненадлежащим способом, монтаж оборудования составляет 22%. Повышенная опасность кроется в сварных, фланцевых соединениях, регулирующей и запорной арматуры, значимые объемы вещества, которые перемещаются по трубопроводам. Одними из основных причин разгерметизации являются: Вибрации, работа оборудования при повышенном давлении, гидравлические удары, разрушение трубопроводов в следствии повешенных температур, в которых обращаются вещества, остаточные напряжения.

2. Износ оборудования (использование оборудования выше срока службы, износ сальниковых уплотнений, соединений оборудования) 17 %. Данная проблема связана с большими расстояниями на которых транспортируются, хранятся,. перерабатываются горючие вещества;

3. Несоблюдение технологического режима 6%. При нарушении технологического режима, аварийной остановке насосов возможно нарушение теплового и гидравлического массообменного режима, за счет чего может произойти разрушение оборудования. Низкий уровень надежности, из-за которого возможна утечка горючих жидкостей, газов что может привести к взрыву или пожару;

На рисунке 2 наглядно представлена диаграмма причин возможных аварийных ситуаций.

Рисунок 2. Причины аварий связанные с неудовлетворительным состоянием оборудования