Снижение вибрации в процессе бурения путем совершенствования конструкции PDC долот

Журнал: Научный журнал «Студенческий форум» выпуск №15(151)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №15(151)

Снижение вибрации в процессе бурения путем совершенствования конструкции PDC долот

Аннотация. Целью данной статьи является описание новых конструкций породоразрешающего инструмент (а именно PDC). Данные взяты с открытых источников ООО «Буринтех», а также подвергнуты анализу ввиду применения данных инструментов на месте работы ПАО «СНГ».

Результатом является оптимизациия инструменты с целью повышения механической скорости и наработки на 1 долото.

Ключевые слова: PDC, долото, оптимизация, вооружение

Для создания экономически рентабельных условий бурения скважин все больше инженеров трудятся над таким критерием, как оптимизация процессов вскрытия пластов.

Начиная от программного обеспечения до механических характеристик сплавов, используемых в буровом оборудовании.

Поэтому нефтесервисные компании находятся в постоянном конкурентном режиме за новые контракты с нефтегазодобывающими предприятиями

В данной статье рассмотрим работу такой нефтесервисной компании как «Буринтех».

Наработка на отказ породоразрушающего инструмента (далее ПРИ), скорость проходки – основные критерии для оптимизации и модернизации ПРИ

Данная компания сотрудничается с СУБР-2 (ПАО «Сургутнефтегаз»). Активно используются конструкций PDC-долот для бурения в мягких и средних горных породах.

Оптимизации исполнения были подвергнуты четырех-, пяти шестилопастных долота. К началу 2014 года компанией спроектированы и опробованны новые конструкции ПРИ для отладки полноценного производства. Конструктивные решения позволяют не только увеличить скорость бурения, но также стойкость благодаря новому типу вооружению и удачных дизайнерских решений.

Основополагающим критерием механического износа оборудования являются критерии применимости.

Примером нагруженности инструмента на весь период работы является долото.

При вскрытии пластов (не только продуктивных) попадаются участки с высокой сопротивляемостью разрушению и в таких ситуациях вооружение долота испытывают катастрофические нагрузки.

Следствием таких нагрузок явялется частые СПО (спуско-подъемные операции) по замене ПРИ (породоразрушающего инструмента) на новый, что ведет к снижению механической проходки.

Повреждения основного вооружения можно разделить на абразивный и ударный износ [1].

Срок службы ПРИ во многом зависит от условий его использования. Наиболее нагруженной частью при бурении является долото, находящееся в зоне контакта с ГП (горной породы). Из всех породоразрушающих инструментов чаще всего используются долота из PDC.

Этот тип режущего инструмента работает в широком диапазоне твердости горных пород.

Последние усовершенствования расширяют возможности их применения в сложных геологических условиях.

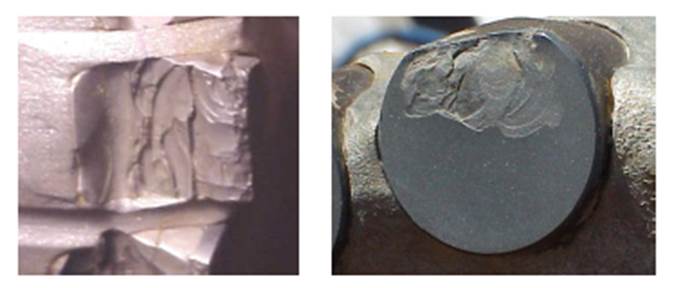

Ударный износ долота в большинстве случаев результат нестабильной работы – влияние буровой колонны на долото (рисунок 1).

Данная нестабильность впоследствии перетекает в осевые, радиальные и крутильные вибрации бурильной колонны, которая усиливает нестабильную работу долота.

Рисунок 1. Ударный износ PDC резцов

Осевые вибрации возникают в результате воздействия статической и динамической осевой нагрузки. Динамическая нагрузка следствие взаимодействия ПРИ и горной породы. При различных показателеях твердости горной породы в разрезе, вооружение ПРИ то углубляется, то всплывает.

Ввиду того, что колонна имеет запас упругой деформации, вертикальная длина находится в колеблющихся значениях.

Отсюда возникают колебания осевой нагрузки (особенно, если колебания вошли в резонанс)

Долото начинает подскакивать на забое, получая ударное разрушение основного вооружения [2].

Если нагрузка на долото недостаточная, то следствием этого явлется возникновение радиальных вибраций.

При таком раскладе силы, действующие на основное вооружение (основные резцы) кратно отличаются друг от друга.

Резец основного вооружения с максимальной величиной силы резания становится мгновенной осью вращения, не совпадающей с геометрической осью скважины. Результат – долото начинает «кидать» из стороны в сторону на забое, скалывая основные резцы

При различных скоростях (угловых) на устье у колонны и на забое у долота возникают крутильные вибрации. Вся энергия, направленная на вращение породоразрушающего инструмента, уходит на упругую деформацию буровой колонны. В силу значительной длины буровая колонна скручивается в пространственную спираль, накапливая потенциальную энергию.

Решением по проблеме вибраций стала новая конструкция PDC долот от ООО НПП «БУРИНТЕХ» с отличительными техническими новшествами. Корпус этой модификации долота имеет различную твердость композитного материала по его толщине (сначала менее устойчивый, ниже – более), и величина выступа резцов над покрытием вблизи центральной оси заведомо меньше необходимого для бурения самых твердых пород в данном геологическом разрезе.

В начальный момент бурения проникновение резца в породу ограничивает композиционное покрытие, препятствующее внедрению резцов в породу на величину больше выступа резца.

При работе долота верхняя повернхость композиционного материала истачивается (т.к. не имеет высокой адгезионной устойчивости по конструктиву), оставляя твердую нижнюю поверхность и создавая, таким образом, стабилизационные канавки

Износ композиционного покрытия осуществляется на величину 0,5 мм, которая является оптимальной для обеспечения заданной скорости проходки и повышенной виброустойчивости.

Время истирания колеблется от 1 часа до 8 часов (в зависимости от параметров бурения и геологического разреза).

При борьбе с вредными вибрационными нагрузками пользуются различными решениями – от смены параметров бурения до компоновки колонны демпфирующими устройствами.

Данные решения являются мерой предотвращения УЖЕ возникших вибраций. С точки зрения рациональности, нужно не допустить их появления, а не бороться с ними де-факто.

Ввиду того, что источником вибраций всех вышеописанных является ПРИ (долото), то вопросы совершенствования дизайнерских и прочностных характеристик является актуальным

В заключении можно сказать, что удовлетворение требований нефтегазодобывающих компаний требует вовлечения специалистов разной специальной подготовки, т.к. оптимизация заключается, как уже было описано ранее, не только в увеличении прочностных характеристик сплавов, но и грамотного расположения вооружения на породоразрушающем инструменте.