Сухое ленточное электрохимическое полирование лопатки турбомашины

Журнал: Научный журнал «Студенческий форум» выпуск №21(157)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №21(157)

Сухое ленточное электрохимическое полирование лопатки турбомашины

DRY BELT ELECTROCHEMICAL POLISHING OF TURBOMACHINE BLADES

Vyacheslav Khanov

Undergraduate, Ufa State Aviation Technical University, Russia, Ufa

Dmitry Lysov

Undergraduate, Ufa State Aviation Technical University, Russia, Ufa

Ildar Zubairov

Undergraduate, Ufa State Aviation Technical University, Russia, Ufa

Askar Mingazhev

Scientific director, Candidate of Technical Sciences, Associate Professor, Ufa State Aviation Technical University, Russia, Ufa

Аннотация. В статье рассматриваются новый способ обработки Рабочей Лопатки ГТД , основанный на ионном уносе материала в процессе полирования детали. Особенностью предложенной технологии полирования является использование ленты из волокон анионитов.

Abstarct. The article discusses a new method of processing the Working Blade of the gas turbine engine, based on the ion entrainment of the material in the process of polishing the part. A special feature of the proposed polishing technology is the use of a tape made of anionite fibers

Ключевые слова: Электрохимия, Гранулы смолы анионита, Охватывающий электрод, Ионообменные волокна.

Keywords: Electrochemistry, Anion resin granules, Coating electrode, Ion exchange fibers.

Введение.

Лопатки газотурбинных двигателей и установок в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок. В этой связи к качеству поверхностного слоя лопаток предъявляются высокие требования. Обладая повышенной чувствительностью к концентраторам напряжения, лопатки должны иметь поверхностный слоя с однородными физико-механическими и микрогеометрическими свойствами. В этой связи разработка новых технологий, способствующих формированию высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Несмотря на широкое использование механических способов полирования, наиболее перспективными технологиями полирования лопаток турбомашин являются технологии, основанные на электрохимических методах полирования поверхностей [1], в частности электролитно-плазменного полирования деталей [2,3].

Одной из проблем при обработке поверхности пера лопатки компрессора является уменьшение шероховатости.

Использование механических методов полирования, в частности при абразивной обработке [4] приводит к возникновению наклепа, формированию неоднородного поверхностного слоя [5], что резко снижает эффект от последующей упрочняющей обработки методом ионной имплантации.

При полировании традиционным электрохимическим способом часто приводит к растравам и неоднородностью свойств поверхности [6]. прокачка электролита вдоль профиля пера лопатки приведет к неравномерному распределению электролита в связи с конструктивными особенностями лопатки газотурбинного двигателя.

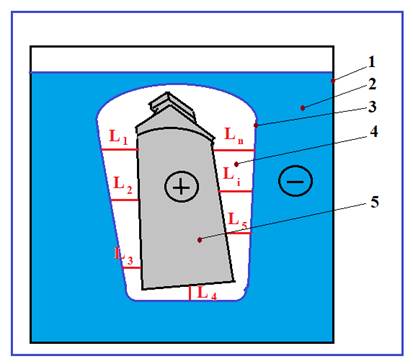

Электролитно-плазменная обработка обладает высокой производительностью, однако ее использование для полирования лопаток затруднительно, поскольку возникающая вокруг погруженной в электролит детали возникает парогазовая оболочка, толщина которой зависит от глубины погружения участка детали в электролит, угла наклона лопатки при ее обработке, формы и размеров детали (рис. 1)

Рисунок 1. Неравномерность распределения парогазовой оболочки при электролитно-плазменном полировании лопаток турбомашин (1 – электролитическая ванна, 2 – электролит, 3 – граница «электролит- парогазовая оболочка», 4 – парогазовая оболочка, 5 – лопатка. L 1 … Ln – дистанции между поверхностью электролита и детали в парогазовой оболочке)

В результате неравенства расстояний между поверхностью электролита (катодом) и поверхностью обрабатываемой детали (анодом) в парогазовой оболочке обрабатываемая поверхность детали подвергается различным по величине и характеру электрическим воздействиям [7], что приводит значительной физико-механической неоднородности свойств обработанной поверхности лопатки. В этой связи, с точки зрения обеспечения высокой однородности свойств поверхностного слоя деталей представляет значительный интерес способ электрохимического полирования, основанный на методе ионного уноса материала в среде гранул-анионитов [8].

Однако хаотичное взаимодействие гранул-анионитов с обрабатываемой поверхностью лопатки не обеспечивает равномерного уноса материала с различных участков поверхности, что приводит к нарушению размерных и геометрических характеристик обработанной детали.

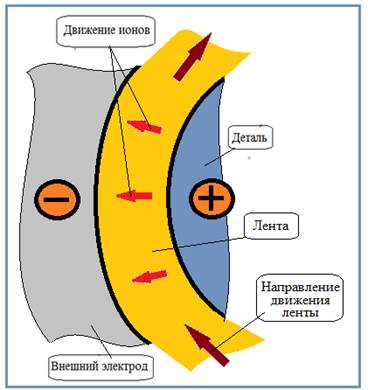

Поскольку гранулы – это дискретная среда, хаотично взаимодействующая с поверхностью детали, то необходимо, с целью управления процессом заменить гранулы на сплошную среду (рис. 2). Таким образом, технологическая среда гранулы-аниониты (СЭПГ) заменяется на сплошную среду – лента из волокон анионитов (СЭПЛ) [9].

Рисунок 2. Схема обработки поверхности детали лентой (СЭПЛ)

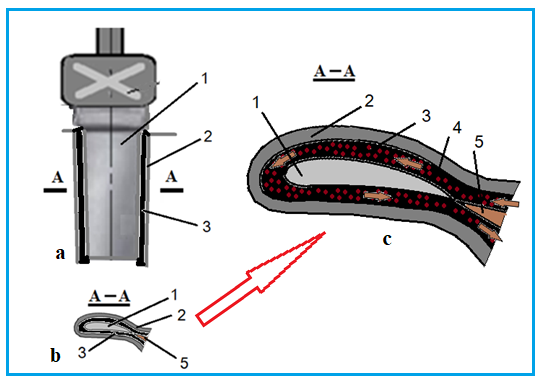

Применительно к обработке пера лопатки способ СЭПЛ включает охватывающий перо лопатки с зазором электрод, при размещении в зазоре перемещающейся ленты из анионитов (рис.3).

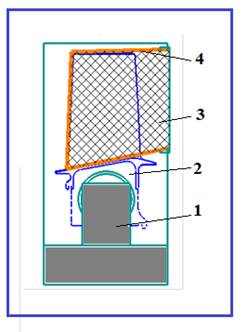

Рисунок 3. Схема обработки пера лопатки методом СЭПЛ с охватывающим электродом (1 – перо лопатки, 2 – внешний охватывающий электрод, 3 – лента из волокон-анионитов, 4 – зазор между пером и электродом, 5 – разделительная перегородка

Реализация схемы (рис. 2 и рис. 3) обработки по разработанному способу сухого электрополирования лентой [9] осуществляется следующим образом (рис. 4). На держателе закрепляют деталь 1 и размещают ее во внешнем электроде 2 таким образом, чтобы электрод 2 и обрабатываемая деталь 1 не касались друг друга.

Рисунок 4. Обрабатываемая лопатка во внешнем электроде с лентой из анионитов в зазоре между деталью и внешним электродом. (1 – обрабатываемая лопатка; 2 – внешний электрод; 3 – лента из волокон-анионитов, пропитанных электролитом; 4 – зазор между электродом и деталью; 5 – разделительная перегородка. (сплошными стрелками обозначены направление движения ленты)

Между электродом 2 и деталью 1 оставляют зазор 4, обеспечивающий свободное перемещение в нем ленты 3 при обеспечении одновременного контакта с внешним электродом 2 и деталью 1. Заводят ленту 3 в зазор 4 между деталью 1 и внешним электродом 2, обеспечивая постоянное перемещение ленты 3 в зазоре 4 .. На обрабатываемую деталь 1 и внешний электрод 2 подается электрический потенциал и включают привод устройства для перемещения ленты 3 в зазоре 4 между деталью 1 и электродом 2 и проводят полирование поверхности детали 1. Электрополирование детали 1 проводят посредством ионного уноса материала детали 1 между деталью 1 и внешним электродом 2 через ленту 3, выполненную из волокон анионитов, пропитанных раствором электролита, обеспечивающего электропроводность ленты 3 .

В качестве анионитов для ленты 3 используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола.

Электрополирование лентой 3 проводят либо подавая на деталь 1 положительный, а на внешний электрод 2 отрицательный электрический потенциал.

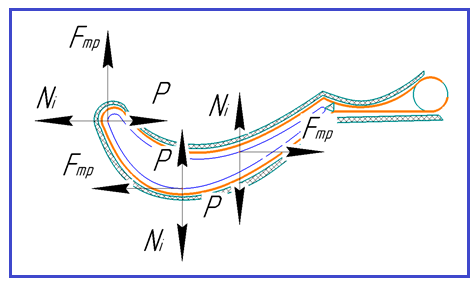

Для устранения неравномерного прижима ленты к поверхности пера лопатки (рис. 5), силовое взаимодействие между лентой и деталью переносят на направляющие расположенные в охватывающем электроде, заправляя в них утолщенные края ленты (рис.6).

Рисунок 5 Модель силового взаимодействия свободной ленты с поверхностью детали при охватывающем электроде

Рисунок 6. Схема обработки лопатки при использовании направляющих перемещения ( 1- держатель, 2 – лопатка, 3 – лента, 4 – направляющие)

Выводы

- Наиболее перспективным методом, обеспечивающим высокое качество поверхностного слоя деталей является метод полирования, основанный на ионном уносе, однако использование при обработке поверхностей свободных гранул не обеспечивает однородной обработки поверхностей деталей сложной формы, таких как лопатки ГТД.

- После обработки детали методом сухого электрополирования не происходит изменения структуры материала поверхностного слоя, что важно для последующей упрочняющей обработки методом ионной имплантации, обеспечивающей однородность физико-механических свойств поверхностного слоя.

- Предложена схема компенсации неравномерности прижатия ленты к поверхности пера лопатки при полировании. .

- Предложен новый способ ленточного сухого электрополирования, обеспечивающая однородность обработки поверхности детали.