СОЛЕОБРАЗОВАНИЕ, КАК ОСЛОЖНЯЮЩИЙ ФАКТОР ЭКСПЛУАТАЦИИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И МЕТОДЫ ЕГО ПРЕДОТВРАЩЕНИЯ

Журнал: Научный журнал «Студенческий форум» выпуск №38(217)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №38(217)

СОЛЕОБРАЗОВАНИЕ, КАК ОСЛОЖНЯЮЩИЙ ФАКТОР ЭКСПЛУАТАЦИИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И МЕТОДЫ ЕГО ПРЕДОТВРАЩЕНИЯ

Добыча, подготовка, транспортировка, переработка и хранение нефти часто связана с нежелательными осложнениями, которые оказывают неблагоприятное воздействие на работу нефтепромыслового оборудования. Одним из серьезных осложнений при эксплуатации нефтяных месторождений является образование солевых отложений, в результате действия которых снижается эффективность нефтеотдачи пластов, увеличивается износ оборудования и увеличиваются энергетические и материальные затраты на этапах добычи, транспортировки и подготовки нефти.

Тенденция к увеличению числа скважин, осложненных солеобразованием, отмечается многими нефтедобывающими компаниями [1-3]. Проблема солеотложения на большинстве активно разрабатываемых нефтяных месторождений в последние годы получила особую актуальность в связи с ростом объемов добываемой пластовой жидкости и увеличением обводненности добываемой продукции.

Солеотложения представляют собой кристаллические неорганические образования, которые формируются в результате выпадения солей в пластах и во всей цепочке нефтепромыслового оборудования. Без их удаления добыча нефти затрудняется.

По преобладанию одного из видов неорганических соединений в основном различают три основных вида солей: хлориды, карбонаты и сульфаты. Наиболее распространенными являются отложения, которые в основном содержат сульфат кальция (60-80%), карбонаты кальция и магния (5-16%). Также, в их составе в виде примесей содержаться до 0,5 – 4,5 % окислов железа и до 0,5 – 3,0 % кремнезема [4].

Отложение солей на внутренней поверхности нефтепромыслового оборудования может произойти при любом способе эксплуатации скважины (фонтанном, механизированном, газлифтном) и в любом месте нефтепромысловой системы. Так, осадки солей обнаруживают в призабойной зоне пласта (ПЗП), в глубинных насосах, в насосно-компрессорных трубах (НКТ), в аппаратах установок подготовки нефти (УПН), в трубопроводах и др. оборудовании. Однако наибольший вред при добыче нефти они наносят штанговым глубинным насосам (ШГН) и установкам электропогружных центробежных насосов (ЭЦН), так как данными способами добывается наиболее обводненная продукция.

Образование минеральных отложений вызывает серьезные осложнения при добыче, сборе, транспортировке и подготовке нефти.

Поскольку отложения плотно оседают в насосно-компрессорных трубах, происходит их "засоление" – внутренний диаметр насосно-компрессорных труб уменьшается, что приводит к снижению количества жидкости, добываемой скважиной.

Солеобразование на насосном оборудовании приводит к сокращению времени его безотказной работы и преждевременному ремонту или замене. Т.к. из-за выпадающих кристаллов солей на рабочих органах глубинных наносов может произойти заклинивание плунжера ШГН, стопорение рабочего колеса ЭЦН и т.д.

Образование минеральных отложений в трубопроводах приводит к уменьшению их внутреннего диаметра, результатом является увеличение перепада давления по сравнению с проектным и снижение пропускной способности. В трубопроводах системы ППД осадки солей, образующиеся при смешивании воды с различными химическими компонентами, могут полностью покрыть внутреннюю поверхность трубопроводов, уменьшая их внутренний диаметр и вызывая сильную коррозию под отложениями. Солеобразование в призабойной зоне пласта эксплуатационной скважины снижает их производительность и дебит. Кроме этого, в случае присутствия углекислого газа при добычи нефти, образование солевых отложений может привести к мейза-коррозии.

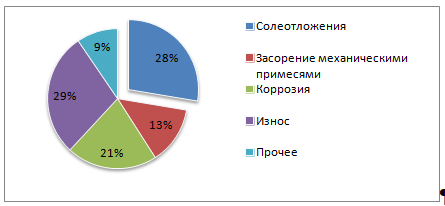

Наибольшее распространение на нефтяных месторождениях получили установки электроцентробежных насосов. В России около 80% нефти добывается именно этим способом. По проведенному анализу причин отказов УЭЦН, можно судить о том, что значительный ущерб оборудованию наносят солеотложение и коррозия (рисунок 1), что подтверждает актуальность данной проблемы.

Рисунок 1. Анализ причин отказов УЭЦН большинства добывающих скважин [5-7]

Осаждение соли происходит, когда концентрация данного вещества или иона в растворе превышает равновесную.

Причинами солеотложений в нефтепромысловом оборудовании являются: высокая обводненность нефти; несовместимость составов нагнетаемых и пластовых вод; содержание большого количества углекислого газа и гумусовой кислоты в закачиваемой воде; наличие механических примесей, которые могут служить источником роста минерализации; изменение термобарических условий; испарение; растворение горных пород и газов; дегазация воды [1].

Отложение солей значительно усложняет эксплуатацию нефтепромыслового оборудования. Использование методов предупреждения солеотложений является наиболее разумным решением, поскольку устранение последствий, связанных с их появлением, требует значительных технологических и экономических потерь. Поэтому метод предотвращения широко используется в практике борьбы с образованием солей нефтепромыслового оборудования [1-2,8].

Выделяют физические, технологические и химические методы предотвращения солеотложений.

Физические методы заключаются в применении акустических, магнитных и электрических полей для обработки добываемой жидкости.

Принцип действия данных методов заключается в дезактивации поверхности металла под воздействием магнитного, электрического или мощного звукового поля. На границе раздела двух сред поля предотвращают образование центров кристаллизации, изменяют структуру солей и расщепляют их кристаллы. В результате, образовавшиеся микрокристаллы солей находятся во взвешенном состоянии, и далее потоком жидкости выносятся из скважины. Недостатками этого способа являются сложность конструкции и перевод солей в продукты, а не предотвращение их образования.

Физические методы имеют локальный характер воздействия, поэтому подходят только для защиты отдельных компонентов оборудования, работающего в зонах с наиболее сильным отложением солей. Из-за этого они не применяются повсеместно.

Технологические методы заключаются в изменении технологии эксплуатации месторождения, условий работы отдельных элементов и узлов нефтепромыслового оборудования.

Одним из технологических методов является ограничение водопритоков скважины. Своевременное проведение капитального ремонта позволяет избежать смешения вод различного состава, поступающих в скважину из-за негерметичности эксплуатационной колонны.

Изменение технологических параметров, например, изменение забойного давления, позволит снизить процесс солеобразования, т.к. термобарические условия оказывают значительное влияние на выпадение солей.

Следующий метод, это внесения конструктивных изменений, благодаря которым можно регулировать условия кристаллизации солей и скорость движения потока в скважине.

Кроме этого, используются различные защитные покрытия, имеющие малую адгезию к солям (стекло, эмаль, лаки, полимеры и пластики) и не позволяют им задерживаться на поверхности металла.

Технологические методы очень эффективны, но они не воздействуют на причину образования солей, а значит помогают лишь уменьшить процесс солеобразования. Их предназначение заключается в том, чтобы увеличить время бесперебойной работы оборудования и они являются лишь вспомогательными мерами его защиты. Основными недостатками этого метода являются значительная стоимость и сложность реализации.

Наиболее распространенными в настоящее время являются химические методы, которые основаны на использовании химических реагентов-ингибиторов. Они обеспечивают качественную и долговременную защиту оборудования от отложений солей на всем пути движения скважинной продукции.

Ингибиторами являются такие химические вещества, которые, при добавлении в раствор неорганической соли значительно замедляет процесс осадкообразования.

В качестве ингибиторов используются органические производные фосфоновой и фосфорной кислот, полимеры и сополимеры акриловой и малеиновой кислот, неиногенные полифосфаты, низкомолекулярные поликарбоновые кислоты и различные составы [8].

Технология применения ингибиторов зависит от многих факторов: места локализации осадка солей, свойств применяемого ингибитора, конструктивных особенностей скважины, наземного оборудования и т.д.

Основные способы применения ингибиторов включают использование дозирующих устройств для непрерывной подачи ингибиторов в затрубное пространство скважины, периодическую подачу ингибитора в затрубное пространство скважин, периодическое задавливание ингибитора в призабойную зону продуктивного пласта, дозирование глубинными дозаторами во внутрискважинное оборудование [8].

Ингибиторы солеотложений должны оказывать минимальное негативное влияния на технологический процесс; быть безопасными для персонала и окружающей среды; эффективно справляться с солями, даже при невысоких концентрациях; обладать совместимостью с пластовыми и нагнетаемыми водами и хорошо растворяться в них; не должны усиливать коррозионное действие среды.

Однако, несмотря на применение методов предотвращения отложения солей, все равно возникает необходимость регулярных работ по удалению образовавшихся отложений неорганических солей. Для этого используются химический или механический методы удаления осадков.

Механические методы удаления отложений включают использование специальных инструментов для их разрушения и измельчения. Однако, из-за дороговизны данного метода наибольшее распространение получил химический метод, суть которого заключается в обработке скважины реагентом (щелочь, неорганическая кислота, смесь органической и неорганической кислот с добавлением ингибиторов коррозии и поверхностно-активных веществ), растворяющим неорганические соли. Выбор подходящего реагента для растворения солевых отложений зависит от их плотности, химического состава, кристаллической структуры, температуры и условий обработки [9].

Подытоживая написанное выше, можно сделать вывод, что одним из наиболее эффективных методов защиты от солеотложений нефтепромыслового оборудования является использование ингибиторов. Применение ингибиторов экономически целесообразно, технологически просто в применении, а также универсально. Важным положительным эффектом при использовании ингибиторов является то, что при их введении на любой стадии технологического процесса они оказывают защитное действие на оборудование последующих этапов.