АВТОМАТИЗИРОВАННАЯ ПЕРВИЧНАЯ ОБРАБОТКА ДАННЫХ НА ОСНОВЕ РАЗРАБОТНАННОГО АЛГОРИТМА ОБНАРУЖЕНИЕ АНОМАЛИЙ В ПОТОКОВЫХ ДАННЫХ В ПРОМЫШЛЕННЫХ ДАТЧИКОВЫХ СИСТЕМ.

Журнал: Научный журнал «Студенческий форум» выпуск №23(290)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №23(290)

АВТОМАТИЗИРОВАННАЯ ПЕРВИЧНАЯ ОБРАБОТКА ДАННЫХ НА ОСНОВЕ РАЗРАБОТНАННОГО АЛГОРИТМА ОБНАРУЖЕНИЕ АНОМАЛИЙ В ПОТОКОВЫХ ДАННЫХ В ПРОМЫШЛЕННЫХ ДАТЧИКОВЫХ СИСТЕМ.

На сегодняшний день, в современном промышленном производстве используются системы датчиков для автоматизации процессов сбора и обработки данных, а также распределения команд на основе полученных сигнальных данных с целью поддержания стабильности производственного цикла.

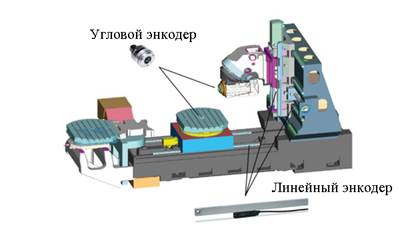

В данном исследовании рассматривается разработка алгоритма для обнаружения аномалий при потоковой передаче сигнальных данных от датчиковой системы станка Deckel Maho DMU 1300 (рис.1.) для первичной обработки их. В первую очередь рассмотрим принцип работы системы станка.

Рисунок 1. Станок с демонстрацией компонентов и датчиков, Deckel Maho DMU 1300

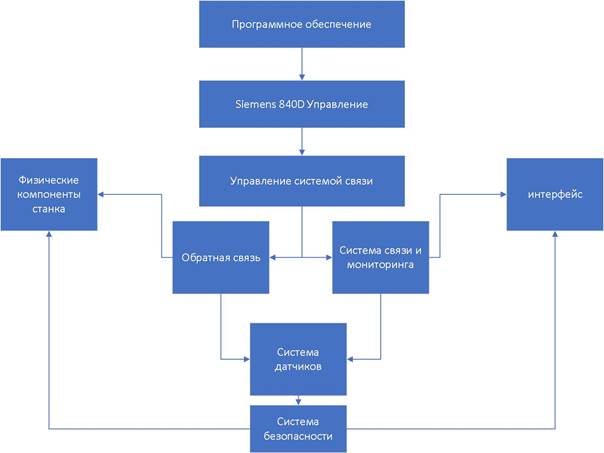

Принцип работы данного станка можно описать следующим образом:

Программное управление Siemens 840D обеспечивает точное позиционирование инструмента и управление его движением в соответствии с заданными программами обработки. Оператор может создавать и редактировать программы обработки на специальном программном обеспечении, а затем загружать их в систему управления станком. Siemens 840D осуществляет контроль всех осей станка, обеспечивая высокую производительность и качество обработки деталей.

Рисунок 2. Принцип работы станка Deckel Maho DMU 1300

Типы датчиков, которые используются на станке Deckel Maho DMU 1300 приведены в таблице – 1.

Таблица 1.

Используемые датчики в станке Deckel Maho DMU 1300.

|

Типы датчика |

Разрешение |

Диапазон измерений |

Частота опроса |

|

Датчик позиционирования осей |

0,001мм |

До 3м |

1000 Гц |

|

Датчик измерения размеров |

0,01мм |

До 1м |

10 Гц |

|

Датчик скорости и оборотов шпинделя |

1об/мин |

0 – 7000 об/мин |

1 Гц |

|

Датчик температуры и вибрации |

0,1 °С, 0,01 мм/с |

0 – 100 °С, 0 – 10 мм/с |

1 Гц |

|

Датчик измерения усилия и момента |

1 Н, 01 Нм |

0 – 1000Н, 0 – 100Нм |

10 Гц |

|

Датчик системы автоматического измерения инструмента |

0,01 мм |

|

1 Гц |

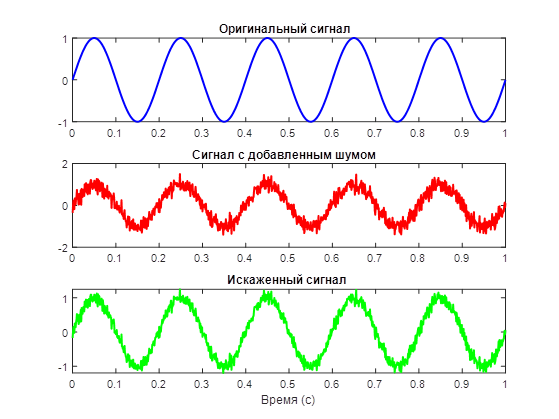

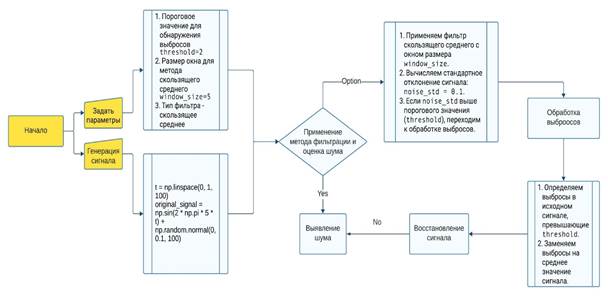

Обнаружение и обработка выбросов в сигналах играют важную роль в анализе данных и сигнальной обработке. Выявление аномалий во временных рядах (форм.1.) и их последующая коррекция имеют решающее значение для точного анализа и интерпретации данных. Алгоритмы обнаружения и обработки выбросов (рис.4.) представляют собой последовательность шагов, направленных на выявление аномальных значений в сигналах и восстановление их корректности.

Первый шаг — это определение базового уровня сигнала, алгоритм направлен на выявление аномальных значений в сигналах. Для этого могут применяться различные статистические методы, такие как использование стандартного отклонения.

Приведем из рассмотренных сигналов – сигнал с добавлением помех на рисунке 3.

Рисунок 3. График сигналов с добавлением шумов и искажений

Следующий шаг — это выявления аномалий и их коррекция или устранение. Это может быть выполнено различными способами, в зависимости от природы данных и характера выбросов. Например, аномальные значения могут быть удалены, заменены на среднее значение сигнала или интерполированы соседними точками.

Для вычисления среднего значения сигнала ![]() для выборки

для выборки ![]() используется формула:

используется формула:

![]() (1)

(1)

где n - количество значений в выборке.

Применение алгоритма обнаружения и обработки выбросов имеет широкий спектр применений, в нашем случае он применяется в датчиковых систем. Он играет ключевую роль в обеспечении точности и надежности результатов анализа технологических данных.

Рисунок 4. Алгоритм обнаружение и обработки выбросов в сигналах