Диагностика исправности технических средств автоматизации с помощью виртуальных анализаторов атмосферной колонны электрообессоливающей установки

Журнал: Научный журнал «Студенческий форум» выпуск №21(72)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №21(72)

Диагностика исправности технических средств автоматизации с помощью виртуальных анализаторов атмосферной колонны электрообессоливающей установки

Установки предприятий нефтеперерабатывающих заводов (НПЗ) относятся к опасным производственным объектам, которые характеризуются высокими показателями риска. Устройства управления, учета, контроля, регулирования состоят из элементов: измерительных приборов, реле, усилителей, электронных, гидравлических, пневматических и других типов исполнительных механизмов. В них могут входить вычислительные элементы, запоминающие и другие виды устройств. В этих условиях эффективно уметь прогнозировать надежность систем и решать задачи согласования надежности оборудования с другими характеристиками технологического процесса производства продукции. Для сложных автоматизированных технологических комплексов (АТК) отказы элементов возникают регулярно и могут повлиять на развитие аварийной ситуации.

Особенностью совермнных решений является анализ операторных способов диагностики отказов с использованием функциональных и электрических схем с нанесенными сигналами в контрольных пунктах, также методы анализа и процедуры диагностики объектов, заданных функциональными схемами и математическими моделями [1].

Методы диагностирования, позволяющие обнаруживать постепенные отказы технологического оборудования, определять износ, оценивать остаточный ресурс и проводить мониторинг состояния на несоверемнном технологическом оборудовании, лишь в моменты останова. В то же время системы диагностирования (СД), предлагаемые в известных регламентах, позволяют определять только отказы датчиков и контроллеров. Таким образом, на сегодняшний день требуется современный метод решений СД, которые позволяли бы реализовывать комплексную технологию мониторинга отказов элементов АТК, дающую оперативную, максимально объективную и полную информацию об технологическом объекте [4].

К таким опасным и сложным объектам установок НПЗ относится и атмосферный блок электрообессоливающей установки атмосферно-вакуумная трубчатка производительностью 6000000 тонн в год

(ЭЛОУ АВТ-6).

Все процессы практически осуществляются в потоке какой-либо субстанции и характер потока оказывает влияние на многие технологические процессы (теплообмен, массообмен, химические реакции и пр.). Существует ряд типовых моделей динамики (идеализированных), которые принимаются как постулаты при выводе отдельных частей более сложных моделей. Следует отметить, что описываемые модели возникли при описании движения жидкостей, поэтому за ними закрепилось достаточно распространенное понятие – модели гидродинамики. Однако оно достаточно узкое, т.к. не отражает, например, потоки тепла, газовые потоки.

Атмосферная колонная является моделью идеального вытеснения, рассмотрим эту модель поподробнее.

Процесс идеального вытеснения, в которой полагают, что диффузионной составляющей потока нет. Движение вещества во всех точках сечения аппарата осуществляется с одинаковой скоростью, т.е. имеет место ламинарное течение.

Такое допущение можно принять для длинных трубчатых аппаратов в которых соотношение длины и диаметра аппарата и ламинарном режиме течения. Характер движения какого-либо компонента в таком потоке относительно концентраций описывается следующим уравнением:

где

Нередко при рассмотрении моделей идеального перемешивания в них вводят конкретное фиксированное транспортное запаздывание. Его с одной стороны можно оценить как чисто формальное, а с другой стороны оно может учитывать тот факт, что в аппарате есть не только диффузионная составляющая, т.е. ввод запаздывания - это компенсация не идеальности перемешивания, а именно учет присутствия конвективной составляющей потока. Для описания потоков, которые имеют кривые разгона, укладывающиеся между двумя идеальными кривыми, применяется ячеечная модель [2].

На сегодняшний день существует проблема оценки показателя качества выходного параметра атмосферной колонны в режиме «онлайн». Алгоритм заключается в создании методики построения виртуальных анализаторов (ВА) показателей качества продуктов промышленной атмосферной колонны с применением регрессионных и корреляционных моделей [3]. Исследование промышленных данных атмосферной колонны. Модели ВА, будут получены с помощью регрессионного метода моделирования: МЛР (множественная линейная регрессия) [4].

В системе управления используются промышленные анализаторы состава потоков. Достоверность результатов анализов, полученных в производственных лабораториях, может определяться как человеческим фактором, так и состоянием лабораторных приборов, особенностями отбора проб и текущим состоянием рабочего параметра.

Виртуальный анализатор использует данные с датчиков о технологических параметрах процесса и предназначен для повышения эффективности управления. Управление технологическими показателями производится автоматически.

Для разработки виртуального анализатора необходимы:

– технологические параметры, получаемые с датчиков или контроллеров, расположенных на установке;

– математическая модель расчета показателей качества, по которой будет производиться расчет оптимальных параметров [17].

Концептуальная модель ВА изображена на рисунке 1, где линиями показаны коррелирующие переменные.

Рисунок 1 – Концептуальная модель виртуального анализатора

Зависимости выходных параметров виртуального анализатора от входных в статике выглядят следующим образом:

, (1)

, (1)

где F – множество функций ВА;

V – выходные параметры, например, показатели качества (ПК) продукта;

Y – входные параметры, например, измеряемые параметры технологического процесса.

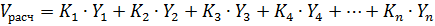

Составляется аппроксимирующее выражение в виде полинома

1 степени:

, (2)

, (2)

где Кi – коэффициенты полинома;

V – выходные данные;

Yi – входные данные.

Таким образом, формула (2) приобретает вид:

(3)

(3)

В качестве экспериментального материала для разработки ВА были использованы тренды режимных параметров. Фрагмент базы данных, полученной непосредственным измерением сигналов с датчиков [3], а также с использованием результатов лабораторных анализов, полученных на производстве.

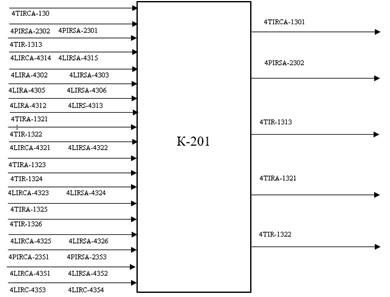

Для создания виртуального анализатора данных атмосферной колонны необходимо разработать адекватную модель, способную реагировать в режиме реального времени на изменения параметров атмосферной колонны. Для этого мы определим, какие входные и выходные параметры влияют на блок атмосферной колонны ЭЛОУ АВТ-6. В качестве выходного параметра используется фракция 120…180 °С (бензин). Она отбирается с двенадцатой тарелки колонны К-201 и поступает на первую тарелку стриппинга К-202. В ней содержится нефть около 9,7 %, согласно данным в данной фракции высокое содержание парафиновых углеводородов 60 и 61 %. Эта фракция является сырьем реформинга [5]. Фракция также может использоваться для получения компонента реактивного топлива. Предоставленные модели изображены на рисунке 1.1 и 1.2.

Рисунок 2 .Модель колонны К-201

Параметры работы стриппинга К-202:

– температура верха, 130…152 °С;

– температура в кубе, не более 140 °С.

Рисунок 3. Модель колонны К-202

Для реализации модели необходимо сформировать данные из базы данных технологических параметров. Статистика для моделирования, выбраны с учетом технологических процессов, происходящих в атмосферной колонне, которые наибольшим образом влияют на показатели качества продукта атмосферной колонны (таблица 1). Выбираем среднее арифметическое значение. Необходимость заключается в том, чтобы модель была адекватной т. к. продукт входа в атмосферную колонну затрачивает примерно час до выхода из колонны. Показатель качества продукта атмосферной колонны зависит непосредственно от технологического процесса и его химического состава входного сырья. Полученные средние значения от момента времени сопоставляем с регламентированными измерениями качества продукта колонны от момента времени [1].

Таблица 1.

Средние значения датчиков атмосферной колонны

|

Наименование датчика РК |

4TIRCA-130 (температура вверха РК), °С |

4TIR-1326 (температура в кубе РК), °С |

Концентрация бензина |

|

Значение датчика |

147,9 |

146,5 |

149,3 |

Предоставленная сгенерированная случайная выборка в таблице 2.

Таблица 2.

Сгенерированная случайная выборка

|

∆X1 |

∆Х2 |

∆У |

У |

Х1 |

Х2 |

|

0,552564 |

0,775186 |

0,552564 |

150,5526 |

141,5526 |

150,7752 |

|

3,767947 |

1,231671 |

3,767947 |

153,7679 |

144,7679 |

151,2317 |

|

0,40524 |

-4,72051 |

0,40524 |

150,4052 |

141,4052 |

145,2795 |

|

2,557424 |

3,988134 |

2,557424 |

152,5574 |

143,5574 |

153,9881 |

|

4,31146 |

-4,83791 |

4,31146 |

154,3115 |

145,3115 |

145,1621 |

|

4,514105 |

-3,39935 |

4,514105 |

154,5141 |

145,5141 |

146,6006 |

|

-3,65058 |

3,810348 |

-3,65058 |

146,3494 |

137,3494 |

153,8103 |

|

-2,02205 |

0,241671 |

-2,02205 |

147,978 |

138,978 |

150,2417 |

|

-2,07091 |

-3,04163 |

-2,07091 |

147,9291 |

138,9291 |

146,9584 |

Совпадение сгенерированного и регламентируемого параметра составляет максимально 4,83791

Разработаны предложения по обеспечению стабильности качества выпускаемой продукции, а именно бензина, за счет внедрения виртуального датчика показателей качества, предложенный методы диагностирования, позволяет обнаруживать постепенные отказы технологического оборудования.

Список литературы: