Моделирование возникновения и развития опасности при подъеме груза краном (перегрузка оборудования)

Журнал: Научный журнал «Студенческий форум» выпуск №23(74)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №23(74)

Моделирование возникновения и развития опасности при подъеме груза краном (перегрузка оборудования)

Modeling the occurrence and development of danger when lifting a crane (overloading equipment)

Anatoly Belyanin

Student of Lysva branch Perm National Polytechnical Research University, Russia, Lysva

Mikhail Zhalko

Leading Engineer of the Research and Development Department of the Perm National Research Polytechnic University, Russia, Lysva

Аннотация. В статье рассмотрены математические основы проектирования опрокидывания крана, также были рассмотрены статистические данные по эксплуатации кранового оборудования с позиций безопасности.

Abstract. The article reviewed the mathematical foundations of the design of overturning a crane, also considered statistical data on the operation of crane equipment from the standpoint of safety

Ключевые слова: мостовой кран, безопасность, моделирование, математическая модель, опрокидывание, подъём груза.

Keywords: bridge crane, safety, modeling, mathematical model, tipping over, load lifting.

Грузоподъёмное оборудование является источником повышенной опасности на производственных объектах. Безопасная эксплуатация возможно при выполнении двух обязательных условий: исключение аварийной ситуации и отсутствие воздействия на персонал вредных производственных факторов.

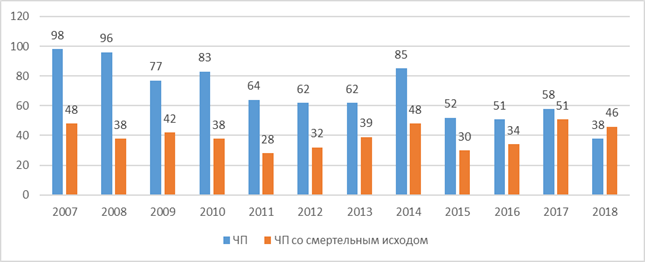

Результаты анализа состояния аварийности и травматизма при эксплуатации подъемных сооружений в период с 2007 по 2018 годы приведен на рисунке 1.

Рисунок 1 – аварийность при эксплуатации подъемных сооружений

Таким образом, становится очевидной необходимость повышения параметров безопасности эксплуатации подъёмного оборудования.

Основная опасность заключается в возможности опрокидывания при разрушении конструкции, или потери устойчивости крана.

В рамках работы был проведён анализ причин, приводящим к авариям, основными являются:

- недостаточный производственный контроль над выполнением требований промышленной безопасности;

- отсутствие назначенных специалистов или их недостаточная квалификация;

- отсутствие на объекте проектов работ, правил организации работ, и необходимых инструкций;

- невыполнение нормативных сроков по проведению осмотров и плановых ремонтных работа подъемных механизмов.

В целях разработки системы защиты грузоподъёмного оборудования от опрокидывания необходимо установить и смоделировать процесс возникновения и развития опасностей при подъёме груза.

Задача будет ставиться в трёх условиях:

- Подъём груза известной массы;

- Подъём груза, масса которого не известна;

- Просадка опоры при подъёме груза.

1) Подъем груза, вес которого неизвестен, с помощью каната (рис. 2):

σR <[σS], если масса груза расчетная.

При неизвестной массе груза, σR >[σS], происходит обрыв грузового каната.

Рисунок 2. Подъем груза, вес которого неизвестен

На рисунке mг – масса груза.

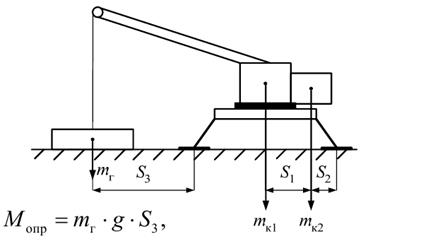

2) Подъем груза, вес которого неизвестен, краном (рис. 3).

Рисунок 3. Подъем груза, вес которого неизвестен

На рисунке: S1 – расстояние от центра тяжести поворотной площадки крана до центра тяжести противовеса крана;

S2 – расстояние от центра тяжести противовеса крана до точки опоры крана;

mк1 – масса поворотной площадки;

mк2 – масса баланса крана.

Мопр=mг·g·S3, (1)

где g – ускорение свободного падения;

S3 – расстояние от точки опоры до центра тяжести груза.

При Mопр > Mст происходит опрокидывание крана, если σR < [σS].

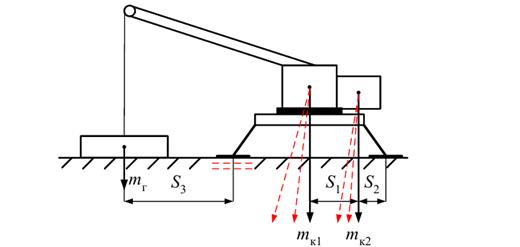

3) Подъем груза при просадке опоры (рис. 3).

Рисунок 4. Подъем груза при просадке опоры

(2)

(2)

где S1’ – смещенное расстояние от центра тяжести поворотной площадки крана до центра тяжести противовеса крана;

S2’ – смещенное расстояние от центра тяжести противовеса крана до точки опоры крана;

Мст уменьшается.

(3)

(3)

где S3’ – расстояние от точки опоры до центра тяжести груза.

Мопр увеличивается.

Мопр>Мст.

Вследствие повышения интенсификации погрузочно-разгрузочных работ и рабочих скоростей крановых механизмов остро стоит проблема снижения динамических нагрузок в канатах и металлоконструкциях грузоподъемных кранов, а также плавной «посадки» грузов и их точного позиционирования. [3, c. 129-131]

Одним из наиболее эффективных путей осуществления плавного и точного опускания груза является применение динамического торможения, поэтому в панелях управления силовыми и магнитными контроллерами механизмов подъема устанавливают устройства, реализующие указанный вид торможения двигателем (например, контроллеры ККТ65А, ККТ69А, ТСД) [2].

Несмотря на очевидные преимущества динамического торможения при опускании грузов и выпускаемые промышленностью панели управления, этот режим торможения используется редко.

Одной из причин является необоснованный (иногда - неприемлемый) выбор механических характеристик в режиме динамического торможения, что может привести к значительному увеличению времени опускания груза, или не даст снизить динамические нагрузки.

Отсутствие обоснованных рекомендаций не только существенно снижает эффект от применения динамического торможения, но и может дискредитировать прогрессивный вид торможения при неумелом использовании.

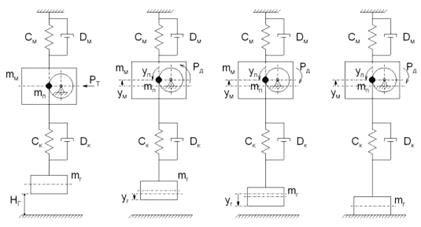

а) б) в) г)

Рисунок 5. Трехмассовая модель мостового крана при опускании груза

На примере мостового крана грузоподъемностью 20/5т и пролетом 28,5м было исследовано множество переходных процессов при опускании грузов.

В результате их обработки построены графики (см. рис. 5-7).

На рис. 5 приведены графики зависимости времени опускания номинального груза от высоты и механических характеристик электропривода в режиме динамического торможения мостовым краном г/п 20/5т.

Рисунок 6 - Зависимость времени опускания груза от высоты и механических характеристик мостовым краном г/п 20/5т

По результатам анализа делается вывод, что коэффициенты динамичности нагрузок в металлоконструкции, как и в канатах, зависят от высоты опускания груза. Наблюдается их уменьшение до 10% при повышении высоты опускания до 8м. Наименьшие коэффициенты динамичности наблюдаются при опускании груза по первой механической характеристике, наибольшие – по третьей.

Таким образом, разработанная математическая модель мостового крана позволяет с высокой точностью рассчитывать нагрузки в металлоконструкции и канатах, перемещения, скорости и ускорения элементов крана и груза при его опускании в различных режимах.