Автоматизированный лазерный технологический комплекс для маркировки и гравировки

Журнал: Научный журнал «Студенческий форум» выпуск №23(74)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №23(74)

Автоматизированный лазерный технологический комплекс для маркировки и гравировки

Развитие лазерной техники и технологии является сегодня одним из приоритетных направлений ускорения научно-технического прогресса, важным фактором интенсификации машиностроительной, приборостроительной и других отраслей промышленности. К традиционным процессам лазерной обработки относится резка, сварка и термоупрочнение. В настоящее время перспективными являются также процессы лазерной маркировки и гравировки.

Лазерная маркировка и гравировка, в отличие от других известных методов, обладает бесспорными преимуществами, заключающимися в высокой скорости маркировки и гравировки, отсутствии механического воздействия, легкости управления и возможности автоматизации процесса. Благодаря этому лазерную маркировку и гравировку можно рекомендовать к применению для деталей различных размеров, имеющих сложную конфигурацию, хрупких изделий, для маркировки и гравировки с высокой скоростью непосредственно в процессе изготовления. Применение современных лазерных технологических комплексов обеспечивает возможность полной автоматизации процессов лазерной обработки, что позволяет существенно повысить производительность труда, качество обрабатываемых изделий, и улучшить условия труда обслуживающего персонала. Разработка подобного автоматизированного лазерного технологического комплекса (АЛТК) является актуальной задачей для Сарапульского радиозавода. Сарапульский радиозавод – старейшее в России предприятие по производству средств связи. Процессы маркировки и гравировки применяются на заводе для нанесения надписей обозначающих коды продукции, номеров партии, серийных номеров и т.п. для различных видов изделий: корпусов радиостанций; купюро-счётных и монетно-счётных машин; автомагнитол, блоков автоматической регулировки газовыми горелками и т.п.

При изучении базового (заводского) технологического процесса выяснено, что с точки зрения качества технологический процесс механической гравировки и маркировки составлен правильно, требования чертежей выполняются. На участке механической обработки используются станки с числовым программным управлении (ЧПУ) и высокопроизводительный режущий инструмент. К недостаткам данного технологического процесса можно отнести большую трудоемкость изготовления надписей, низкую производительность и недостаточное качество.

Для устранения этих недостатков целесообразно перейти на лазерную гравировку и маркировку. Для этого необходимо решить следующие задачи: провести патентно-информационный обзор; изучить технологические процессы лазерной гравировки и маркировки; определить состав АЛТК и обоснованно выбрать оборудование; разработать циклограмму работы комплексы для обработки конкретных заготовок; разработать СУ АЛТК. Для решения поставленной задачи был проведен патентно - информационный обзор, недостатком известного способа гравировки и маркировки, что не подходит данного этапа оборудования, например маркировки является обязательное перемещение изделия в строго определенном направлении с постоянной скоростью и как следствие невозможность нанесения маркировки на неподвижную деталь. Для определения состава и разработка структуры АЛТК были изучены технологические процессы лазерной гравировки и маркировки. Лазерная маркировка – наиболее современный и технологический метод, обладающий исключительно высокой гибкостью, поскольку лазерным лучом можно управлять во времени и в пространстве, а также точно дозировать и регулировать энергию излучения. Метод маркировки обладает рядом преимуществ, способствующий его широкому применению в промышленности: широким спектром маркируемых материалов; отсутствием механического воздействия на изделия при минимальном термическом воздействии; прецизионностью, высокой контрастностью и стойкостью наносимых изображений; высокой скоростью и производительностью нанесения информации; возможностью маркировки в трудно доступных местах. Лазерная гравировка - это высокоточный способ нанесения любого изображения на поверхность практически любого предмета [2].

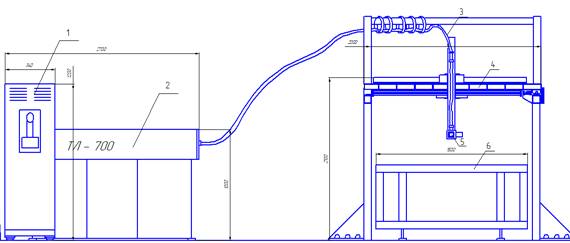

Важным этапом работы стало определение состава автоматизированного технологического лазерного комплекса (АЛТК). Основные составляющие комплекса: неподвижный стол, портал с «летающей оптикой» и лазерный технологический модуль типа ТЛ-700, управляющая ЭВМ (рис.1).

Рисунок 1.Общий вид АЛТК

(1 – шкаф блоков электрического питания и охлаждения, 2 – излучатель, 3 – волоконно-оптический тракт, 4 – модули линейных приводов, 5 – оптическая головка, 6 - стол )

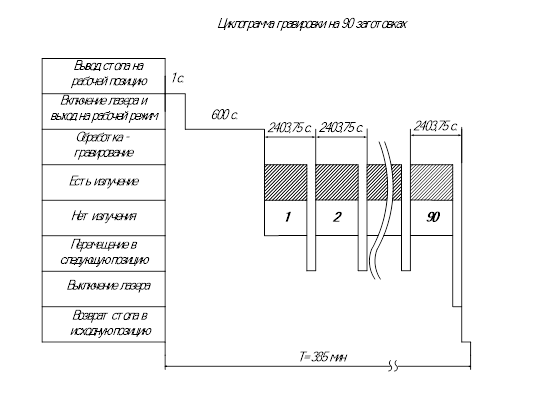

Чтобы оценить реальное время обработки поверхности и производительность комплекса, была рассмотрена типовая надпись для гравировки на панелях корпуса, представлены схемы размещения заготовок на паллете и путь прохождения лазерного луча. Для разработки циклограммы потребовалось определить последовательность включения и выключения оборудования в зависимости от движения рабочего стола и оптической головки относительно контура надписи (рис. 2).

Рисунок 2 .Циклограмма

Из циклограммы видно, что привод перемещения рабочего стола работает на протяжении всего цикла. В начале цикла осуществляется включение привода перемещения стола, происходит движение по оси X из исходного положения к позиции обработки. Затем включается лазер и выходит в рабочий режим, подается луч в систему транспортировки излучения. Затем осуществляется движение портала стола; перемещение происходит либо одновременно по двум координатам, либо поочередно (сначала по одной координате, потом по другой). Стол будет перемещаться до тех пор, пока требуемая надпись не будет полностью выгравирована. Далее стол передвигается к следующим позициям обработки, пока не будут получены надписи на всех заготовках. В конце цикла осуществляется выключение лазера и возврат рабочего стола в исходное положение.

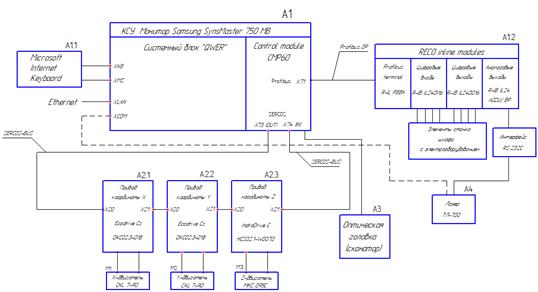

Заключительным этапом была разработка системы управления АЛТК. Технологический лазер как объект автоматического управления характеризуется большим числом параметров, изменение и управление которыми базируется на разнообразных физических и технических принципах. Процесс преобразования энергии в лазерах проходит через следующие стадии: создание и накачка рабочего тела, генерация излучения. Протекание указанных процессов обеспечивают следующие технические агрегаты ТЛ: газовакуумный контур, система подачи рабочих газов, источник питания, газоразрядная камера, оптический резонатор, система вывода излучения [1]. Необходимо учитывать, что между всеми процессами имеется взаимодействие и существуют обратные связи. Разработанная функциональная схема системы управления АЛТК представлена на рис.3.

Рисунок 3.Автоматизированный лазерный технологический комплекс схема электрическая функциональная

Анализ физических процессов при работе ТЛ, приводящих к нестабильностям параметров лазерного пучка, показывает, что на выходные параметры излучения заметно влияют практически все параметры процессов преобразования энергии в лазерах. Частоты нестабильностей параметров излучения лежат в диапазоне 10-6…104 Гц. Количественную оценку коэффициентов влияния различных факторов на выходные параметры излучения в общем случае дать затруднительно; возможна лишь теоретическая оценка для низких частот в случае процессов, связанных с накачкой и генерацией излучения. Полное исследование конкретного ТЛ можно провести лишь экспериментальным путем.

АЛТК должны функционировать непрерывно в течение суток, за исключением остановок для техобслуживания. Поэтому ТЛ, входящие в состав АЛТК, также должны функционировать и подстраиваться под условия технологического процесса без вмешательства оператора. Лазерная технология только тогда раскрывает свои преимущества и остановится экономически целесообразной, когда она позволяет выполнять операции с высокой производительностью, качественно и полностью автоматизировано. Эти требования приводят к необходимости создания систем управления АЛТК, обеспечивающих высокую стабильность, надежность и технологичность. Учитывая все требования представляется целесообразным в алгоритме управления АЛТК использовать аналитические расчеты для предварительного выбора и обоснования режимов лазерного маркировки и гравировки, а для более точного их определения разработать такую систему управления лазерной обработкой, которая, наряду с помехозащищенностью и устойчивостью по отношению к внешним возмущениям, располагала бы техническими и программно-алгоритмическими средствами для сбора достоверной экспериментальной информации и осуществления необходимых корректирующих воздействий. Для решения данной задачи был разработан алгоритм автоматического управления, который наряду с процедурами непосредственных измерений и отработки управляющих воздействия, включает подготовительные этапы, обеспечивающие настройку параметров процесса, моделирование, регрессионный анализ, обращение к базам данных, экспериментальные исследования.