Анализ современных методов штамповки деталей из листового материала

Журнал: Научный журнал «Студенческий форум» выпуск №32(83)

Рубрика: Технические науки

Научный журнал «Студенческий форум» выпуск №32(83)

Анализ современных методов штамповки деталей из листового материала

Аннотация. В данной работе проанализированы и сопоставлены два метода технологического процесса изготовления тонкостенных деталей (обшивок, жесткостей, диафрагм и т.д.). Выявлены преимущества и недостатки рассмотренных методов. С помощью средств виртуального моделирования процессов спрогнозировано появление дефектов и предложены методы их устранения. Сделан вывод о рациональном методе изготовления рассматриваемой детали.

Ключевые слова: штамповка листовых деталей; вытяжка на падающих молотах; эластоформование, складкообразование, штамповка, листовой материал.

Современные тенденции развития различных отраслей промышленности стимулируют разработку высокоэффективных и конкурентоспособных видов техники и технологий, обеспечивающих жесткие требования к качеству и эксплуатационным свойствам изделий при экономии материальных и энергетических ресурсов, трудовых затрат, снижении себестоимости

производства, что актуально для машиностроения.

Штамповка - один из самых распространенных технологических процессов заготовительного штамповочного производства на предприятиях, изготавливающих летательные аппараты

Проведенный обзор технической литературы показал, что существует множество способов изготовления деталей из листовых заготовок.

1)Вытяжка за один и несколько переходов на падающих молотах ;

2)Вытяжка упругим элементом;

3)Гидравлическая и гидромеханическая вытяжка;

4)Обтяжка на гидравлических прессах;

5)Штамповка взрывом;

6)Гибка с последующей сваркой;

7)Штамповка электрогидравлическим разрядом;

8)Магнитно-импульсная штамповка;

9)Ротационное выдавливание;

Обзор существующих методов в исследуемой тематике показал, что в изготовлении деталей обшивок, жесткостей, диафрагм и т.д. из листового материала используется технология падающих молотов, которые на данный момент имеют износ порядка 97-98 %. Ремонтной базы для данного оборудования нет так как молота сняты с производства. Изготовление штампов для падающих молотов идет методом слепков с формблоков. Изготовление штампов для падающих молотов затратное и вредное производство. При создании свинцовых пуансонов применяется литейное производство. После изготовления пуансон подлежит доработке в ручную. Стойкость пуансона низкая, после нескольких применений формообразующие поверхности отличаются от первоначальных, возникает необходимость в повторной перезаливке пуансона. При каждом плавление свинца 10% от объема свинца улетучивается (физика процесса).

а)

б) в)

в)

Рисунок 1. а) молот, б) свинцовый пуансон, в) матрица

Поэтому детали этого класса изготавливаются различными другими методами. Однако они не все полностью отвечают возрастающим требованиям современной техники, так как либо требует большого объема ручного труда, либо отличаются небольшим коэффициентом использования материалов , либо связаны с необходимостью в специальном дорогостоящим оборудование и оснастке, либо характеризуется повышенными требованиями техники безопасности. Поэтому весьма актуальной является задача разработки и совершенствования новых технологических процессов изготовления оболочек с помощью штамповки эластичной средой с целью повышения производительности труда, коэффициента использования материалов и культуры производства , ликвидация ручного труда, а также повышение качества при снижении себестоимости

Настоящая работа посвящена разработке предложений по переводу деталей с технологии штамповки на падающих молотах, на технологию штамповки эластоформования с помощью средств виртуального моделирования процессов на примере ряда деталей.

Эластоформование – быстрый, точный и экономичный способ изготовления деталей при мелко - и среднесерийном производстве.

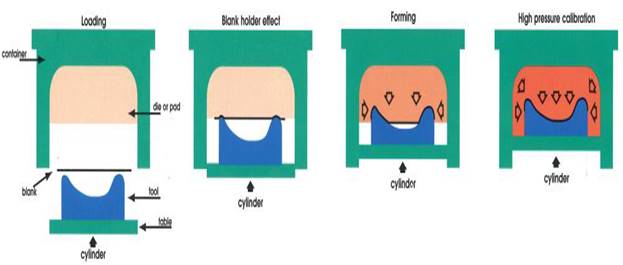

Это – технология растяжения, при которой задействуются только закрепленная половина оснастки и гибкая подушка, задающая форму детали под давлением рис 2.

Рисунок. 2 Форма детали под давлением

Одноблочная оснастка (штамп или матрицы) и формуемые детали, помещаются на стол, который затем устанавливается в пресс под контейнер с эластомерной подушкой. Контейнер с эластомерной подушкой фиксируется в верхней части пресса. Стол поднимается и оказывает давление на подушку. Под воздействием высокого рабочего давления эластомерный материал ведет себя как жидкость, оказывая практически одинаковое давление на все поверхности формуемых деталей.

Задача технолога состоит в удовлетворении высоких конструкторских требований - механические свойства изделия, равномерное распределение толщины, высокое качество поверхности и надежность в эксплуатации.

А технологический процесс изготовления этих деталей на производстве опытным путем, сложен, трудоемок и требует большое количество переходов и специальную оснастку.

Современные виртуальные технологии, имея определенный набор параметров материала, позволяют спрогнозировать как пойдет процесс штамповки, появление дефектов, в каждом индивидуальном случае, и помогает найти пути их устранения.

Модель материала для CAE-систем создается с использованием следующей группы образцов:

а) по состоянию материала. Состояние материала зависит от термической обработки, произведенной до его формования.

б) по диапазону толщин материала. Параметры, характеризующие материал зависят от его толщины. Именно поэтому для каждого материала определяются параметры для одного или нескольких диапазонов толщины.

Проведя необходимые испытание на растяжение, определение плоской деформации и на двухосное растяжение получены необходимые данные :предел текучести (Rp02) , предел прочности(Rm) , параметры уравнения СВИФТА (A, m et e0) , параметры анизотропии, модуль Юнга (E), коэффициент Пуассона.

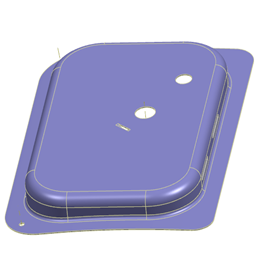

Для анализа методов формообразования выбрана деталь 1 (рис. 3) сложной пространственной формы, материал детали – сплав АМг6, толщина – 0,8 мм.

Рисунок 3. Деталь 1

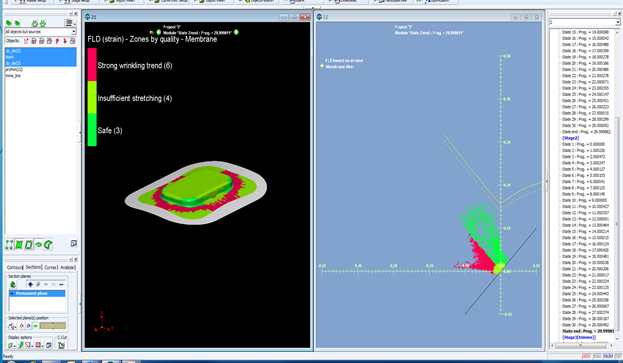

Поиск рационального метода формообразования проводится в системе инженерного анализа для листовой штамповки PAM-STAMP 2G французской фирмы ESI Group.

Рисунок 4. Система инженерного анализа для листовой штамповки PAM-STAMP 2Gфранцузской фирмы ESI Group

Результат моделирования процесса.

а) б)

б)

Рисунок 5. Результат

а) результат изготовления на падающем молоте

б) результат изготовления эластомерной подушкой

Заключение. С помощью предложенных моделей и способов оценки эффективности по разным параметрам показана возможность выбора наиболее рационального метода формообразования на этапе разработки технологического процесса изготовления детали, который позволит сократить затраты на изготовления формблоков, время изготовления сократится в 2-5 раз, в зависимости от сложности детали и количества переходов ,улучшит условия труда, снизит долю ручного труда по доводке деталей, сократит число оборудования(падающие молота).