Изготовление рабочей лопатки вентилятора из полимерных композиционных материалов

Секция: Технические науки

лауреатов

участников

лауреатов

участников

XLII Студенческая международная научно-практическая конференция «Технические и математические науки. Студенческий научный форум»

Изготовление рабочей лопатки вентилятора из полимерных композиционных материалов

Развитие современной техники требует новых конструкционных материалов, превосходящих по своим прочностным, упругим и другим свойствам традиционные. К числу наиболее интересных и перспективных относятся полимерные материалы (пластики, эластомеры, волокна), и в первую очередь наполненные. Конструкционные полимерные материалы все чаще применяют в современном машиностроении, причем их используют в тех случаях, когда ни один другой материал не отвечает все более возрастающим требованиям новой техники. В настоящее время полимеры и материалы на их основе серьезно потеснили такие основные конструкционные материалы, как железобетон, металл, дерево. Возможности полимерных материалов чрезвычайно широки благодаря многообразию полимеров и наполнителей, неисчерпаемой вариабельности составов композитов на их основе и методов их модификации. Основным технологическим приемом получения полимерных композитов длительное время являлось механическое смешение наполнителя и полимерной матрицы. Полимеризационное наполнение – химическая прививка катализатора либо инициатора к поверхности наполнителя и последующая полимеризация или сополимеризация мономеров на этих поверхностях – возможно, открывает новую страницу в химии и технологии композитов. Развитие технологии композиционных полимерных материалов в настоящее время определяется научными исследованиями в области полимерного материаловедения, поскольку проблема взаимодействия наполнителей и матриц весьма многогранна. Современный человек сталкивается с полимерными материалами не только в технике, но и в повседневной практике, поэтому знание основных свойств этих материалов и умение правильно использовать их постепенно становятся необходимыми все более широкому кругу людей. В настоящее время ведущие зарубежные и отечественные ученые активно ведут исследования, направленные на разработку материалов и технологий, позволяющих снизить затраты при изготовлении изделий из полимерных композиционных материалов (ПКМ) [1].

Получение композиционных материалов методом RTM

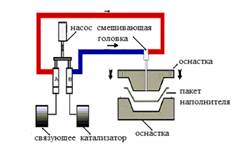

Технология RTM (Resin Transfer Molding) – пропитка под давлением. Особенности технологии RTM заключаются в том, что армирующий наполнитель в необходимом количестве укладывается в форму, которая далее герметизируется, и через дренажную систему под давлением в нее подается связующее. Процесс пропитки идет до тех пор, пока связующее не заполнит все свободное пространство формы. После пропитки форму помещают в печь или пресс, где происходит отверждение детали. В случае использования в качестве связующего композиций холодного отверждения процесс формования проходит при комнатной температуре. Преимущества этого способа в отсутствии необходимости использования дорогостоящего оборудования, в возможности изготовления деталей сложной формы и использования трехмерно армированных наполнителей. Недостатком данного метода является сложный технологический процесс изготовления оснастки.

Рисунок 1. Схема изготовления детали RTM методом

Следует отметить, что выкладка пакета из сухого армирующего наполнителя в жесткую или полужесткую форму в настоящее время осуществляются вручную. Это приводит к отклонениям получаемой схемы армирования от заданной и обусловливает разброс физико-механических свойств материала в деталях даже одной партии. При этом свойства материала в конструкции могут изменяться не только вследствие вариации углов ориентации слоев при ручной укладке пакета, но и при появлении в пакете нерегламентированных нахлестов или зазоров. Последнее обстоятельство может изменить поля скоростей фильтрации связующего через армирующий пакет, находящийся в условиях объемной деформации при смыкании формы, и привести к появлению в конструкции областей с недостаточной пропиткой или повышенным содержанием связующего. Разработка технологий RTM для создания ответственных конструкций невозможна без моделирования технологического процесса пропитки. Для этого используются постановки задачи фильтрации вязкопластичной жидкости в пористой среде, решаемые, как правило, с использованием специализированных программных пакетов, например, PAM-FORM и PAM-RTM. В результате решения таких задач определяются поля скоростей и давления связующего, пропитывающего армирующий каркас, и анализируется движение фронта пропитки в зависимости от параметров технологического процесса (время, температура, давление). Это позволяет оценить количество связующего и время, необходимое для полной пропитки каркаса, выбрать наиболее рациональные варианты размещения точек подачи и отвода связующего и вакуумных портов, а также предотвратить появление дефектов в виде непропитанных зон. Вместе с тем для полного описания технологического процесса RTM необходима постановка связанной задачи фильтрации вязкопластической жидкости и упруговязкопластического деформирования армирующего каркаса. Решение такой задачи позволит получить поля напряжений и деформаций каркаса, на основе анализа которых можно предотвратить нежелательное смещение армирующих слоев, вызывающих появление целого ряда дефектов структуры материала. В частности, появление областей высоких продольных и низких поперечных сжимающих напряжений в слоях каркаса может привести к образованию складок и смоляных карманов, а появление областей с высокими поперечными сжимающими напряжениями в местах утолщения и нахлеста слоев может привести к снижению скорости фильтрации и появлению областей с малым содержанием связующего. В последнее время перспективным направлением в технологии RTM является применение трехмерно армированных каркасов, изготовленных автоматизированным способом. При этом геометрические параметры ячейки армирования и, соответственно, плотность могут меняться в различных точках каркаса, обеспечивая усиление конструкции в наиболее нагруженных зонах. Разработка технологии пропитки трехмерных каркасов в закрытой форме является достаточно сложной задачей при весьма ограниченном количестве уже реализованных аналогичных технических решений [2].

Получение композиционных материалов методом препреговой технологии

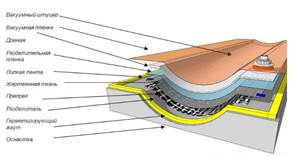

Препреги – это композиционные материалы-полуфабрикаты, получаемые путем пропитки армирующей волокнистой основы равномерно распределенными полимерными связующими. Препреговая технология позволяет получить монолитные изделия сложной формы при минимальной инструментальной обработке. Достоинствами данного метода является возможность получения материалов с относительно высокими прочностными характеристиками при отсутствии необходимости дополнительной обработки. Однако к недостаткам относятся малые сроки жизни продуктов, ограничения, накладываемые на используемые связующие ввиду необходимости дальнейшего формования материала, а также высокая стоимость аппаратуры.

Рисунок 2. Схема укладки вакуумного мешка

Объединенная двигателестроительная корпорация Госкорпорации Ростех (входит в Союз машиностроителей России) в ходе создания двигателя ПД-35 работает над изготовлением рабочей лопатки вентилятора из полимерных композиционных материалов с использованием препреговой технологии и 3D-ткачества. На 2021 год запланированы сравнительные испытания изготовленных двумя методами изделий. С целью снижения рисков в ОДК принято решение об отработке двух технологических направлений: послойной выкладки препрега, который представляет собой композитный материал-полуфабрикат, в пресс-форму с последующей полимеризацией в автоклаве (препреговая технология) и формирования трехмерного тканого армирующего каркаса с последующей пропиткой под давлением в пресс-форме и полимеризацией (технология 3D-ткачества). Новая технология отрабатывается в размерности двигателя ПД-14 (лопатка размера - 750 мм, а не 1250 мм).

Рисунок 3. Рабочая лопатка вентилятора двигателя ПД-14 из ПКМ

Применение в конструкции двигателя широкохордных рабочих лопаток вентилятора из полимерных композиционных материалов является необходимым условием для реализации программы ПД-35. Технология создания полимерных композиционных лопаток является критической - относящейся к наиболее перспективным направлениям исследований и отвечающей предельно высоким требованиям к качеству и эффективности, без освоения которой не удастся обеспечить достижение целевых конкурентоспособных характеристик разрабатываемого двигателя. В соответствии с планом по импортозамещению комплектующих изделий и материалов вместо японского углеродного материала для изготовления РЛВ подобран отечественный материал производства фирмы UMATEX [3].