ПРОИЗВОДСТВО УДОБРЕНИЙ КАК СПОСОБ УТИЛИЗАЦИИ ПОПУТНОГО НЕФТЯНОГО ГАЗА МЕСТОРОЖДЕНИЙ ИРКУТСКОЙ НЕФТЯНОЙ КОМПАНИИ

Конференция: CCXI Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

CCXI Студенческая международная научно-практическая конференция «Молодежный научный форум»

ПРОИЗВОДСТВО УДОБРЕНИЙ КАК СПОСОБ УТИЛИЗАЦИИ ПОПУТНОГО НЕФТЯНОГО ГАЗА МЕСТОРОЖДЕНИЙ ИРКУТСКОЙ НЕФТЯНОЙ КОМПАНИИ

Любое разрабатываемое сегодня месторождение нефти – это источник не только чёрного золота, но и многочисленных побочных продуктов, требующих своевременной утилизации. Современные требования, предъявляемые к уровню экологичности производства, заставляют операторов изобретать всё более эффективные методы переработки попутного нефтяного газа. В последние несколько лет этот ресурс проходит обработку и широко используется наряду с природным газом [1].

В настоящее время основными методами переработки попутного нефтяного газа являются:

- Фракционное разделение ПНГ

- Закачка в пласт ПНГ

- Электрогенерация ПНГ

- Сжигание ПНГ

Данные методы имеют ряд своих недостатков, которые имеют место быть в производстве, и мы рассмотрим каждый из них.

Фракционный способ переработки ПНГ представляет собой разделение газа на составляющие. В результате процесса получают сухие очищенные газы и широкую фракцию легких углеводородов: эти и другие продукты пользуются большой популярностью на мировом рынке. Существенный недостаток этого метода – необходимость транспортировки сырья [2] конечным пользователям по трубопроводу. Поскольку СУГ, ПБТ и ШФЛУ тяжелее воздуха, они обладают свойством накапливаться в низинах и образовывать взрывоопасные облака, которые при взрыве способны нанести значительные разрушения [3].

Попутный нефтяной газ нередко используется для повышения нефтеотдачи на месторождениях через его обратную закачку в пласт – так давление повышается, и из одной скважины можно добыть на 10 тыс. т. нефти больше. Данный способ применения газа считается дорогостоящим, поэтому не получил широкого распространения используется на месторождениях Иркутской области довольно редко и циклично. Основное преимущество способа заключается в его простоте утилизации ПНГ: необходимо закупить лишь необходимое оборудование. В то же время подобные меры не утилизируют ПНГ, а лишь отсрочивают проблему на некоторое время, создавая цикличность между добычей ПНГ и его закачкой обратно в пласт [4].

Данный утилизации имеет целый ряд требований для обратной закачки в пласт и имеет высокую стоимость использования данного метода

Ещё одна значимая сфера эксплуатации попутного газа – это обеспечение энергией электростанций. При условии нужного состава сырья способ отличается высокой эффективностью и пользуется большой популярностью. Ассортимент энергоустановок широк: производятся как газотурбинные, так и поршневые энергоблоки. Эти устройства позволяют обеспечить полноценное функционирование станции с возможностью вторичного использования вырабатываемого на производстве тепла. Но стоит отметить, что данный метод является низкоэффективным в силу узости его применения.

Сжигание на факельных установках является самым простым и легким, но при таком способе промышленность не только теряет ценное сырьё, но и загрязняет атмосферу вредными веществами, усиливающими парниковый эффект. Токсины и углекислый газ вредят и окружающей среде, и местному населению, увеличивая риск развития серьёзных заболеваний, в том числе онкологических [5].

Основным препятствием для активного развития инфраструктуры, которая бы занималась очисткой и переработкой попутного нефтяного газа, является несоответствие размеров налога на сжигаемый в факелах газ и затрат на его эффективное применение.

Особой актуальностью отличается вопрос утилизации попутного нефтяного газа месторождений Иркутской нефтяной компании (ИНК), которая занимается добычей углеводородного сырья на 53 участках недр в Восточной Сибири - Иркутской области, Республике Саха (Якутия) и Красноярском крае. Крупнейший инвестиционный проект группы компаний ИНК – создание газохимического кластера в г. Усть-Куте. Он включает объекты по добыче, подготовке, транспортировке и переработке газа, Иркутский завод полимеров, гелиевый завод.

Установки на Ярактинском и Марковском НГКМ суммарной производительностью до 21,6 млн куб. м/сутки обеспечат подачу смеси пропана, бутана и газового конденсата (широкая фракция легких углеводородов, ШФЛУ) в продуктопровод для транспортировки до строящегося сейчас Иркутского завода полимеров (ИЗП), базирующегося в г. Усть-Кут. ИЗП обеспечит фракционирование (разделение) ШФЛУ с целью получения таких конечных продуктов, как пропан технический, бутан технический и стабильный газовый конденсат. Одновременно продолжается промышленное освоение газовых запасов Ярактинского и Марковского месторождений, включающее систему сбора и транспорта газа.

На третьем этапе строится первый в Восточной Сибири и на Дальнем Востоке завод по производству полимеров – полиэтилена низкой и высокой плотности – из этана. Завершение строительства и пусконаладочные работы запланированы на 2024 год. На этой стадии на установках подготовки газа Ярактинского и Марковского месторождений в ШФЛУ будут добавлять до 40% этана [6].

Сложившаяся на начало 2023 года политико-экономическая ситуация в стране и мире во многом ограничила нефтегазодобывающие предприятия в отношении экспорта углеводородов. Правительством РФ были предприняты меры по поддержке отрасли, в том числе повышению внимания к продукции предприятий нефте- и газопереработки. Так, 16 мая 2023 года утвержден «План мероприятий по развитию нефтегазохимического комплекса Российской федерации на период до 2025 года» [7]. Одной из целей данного плана поставлено увеличение доли углеводородов в качестве сырья для нефтехимии.

Рассмотрев российский опыт методов и способов по утилизации попутно добываемого нефтяного газа, авторы обратили внимание на менее известный в РФ, но уже используемый за рубежом способ получения из него удобрений для почвы.

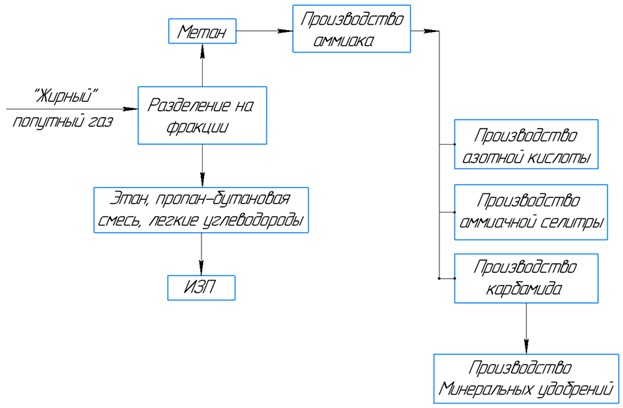

Так, например, данную технологию уже использует крупнейший не только в Германии, а и в Европе, и в мире химический концерн «BASF». Организовано производство азотистых и аммиачных удобрений путем переработки попутного нефтяного газа. 40 процентов добываемого газа являются сырьем для производства азотных удобрений. Схема производства представлена на рисунке 1.

Рисунок 1. Технологическая схема производства аммиачных удобрений

В России подобную концепцию предлагал холдинг «Фосагро» еще в 2011 году, но активного внедрения в нефтегазовой отрасли она пока не получила [8]. С точки зрения экономики, применение пестицидов и жидких азотных удобрений в качестве адъювантов – тема для российского рынка интересная, но далеко не простая. Потенциальный эффект, а также относительная дешевизна данного способа делают его очень привлекательным для широкого применения на полях. В данном случае функция азотных удобрений состоит в повышении эффективности применяемых препаратов, а поскольку нормы расхода удобрений низкие, учитывать их при расчете норм, требуемых для внесения на полях, не стоит.

Применительно к объектам ИНК реализация этого метода выглядит довольно привлекательно и технологически не представляет каких-либо сложностей. Схема интеграции нового производства в существующие мощности Ярактинского месторождения представлена на рисунке 2.

Рисунок 2. Схема получения продуктов после внедрения технологического процесса в действующую схему производства на УПППНГ ЯНГКМ

ПНГ, из которого берется уже отфракционировавшийся метан, идет на дальнейшую переработку и производство аммиака, в свою очередь, из аммиака производят карбамид, азотную кислоту и аммиачную селитру из которых в дальнейшем производят сложные минеральные удобрения. Производство аммонийной селитры оказывает минимальное техногенное воздействие на окружающую среду.

Заключение

Стоит отметить, что Иркутская нефтяная компания имеет перспективы на развитие газового фонда на ближайшие годы, что позволит производить большое количество удобрений из добываемого попутно метана с минимальными затратами и вложениями.

А экономический эффект не заставит себя долго ждать и оправдает себя, т.к. данный метод переработки ПНГ имеет малую популярность на производственных объектах в России, что позволит Компании выйти на мировой рынок и быть лидером в продажах азотных удобрений и получать дополнительную внушающую прибыль при меньших затратах и позволит избавиться от ряда штрафов и предписаний.