Повышение эффективности адаптивного фрезерования лопатки компрессора за счет применения оснастки типа кассета с базированием за проточную часть

Конференция: L Студенческая международная научно-практическая конференция «Молодежный научный форум»

Секция: Технические науки

L Студенческая международная научно-практическая конференция «Молодежный научный форум»

Повышение эффективности адаптивного фрезерования лопатки компрессора за счет применения оснастки типа кассета с базированием за проточную часть

Лопатки компрессора являются ответственными и массовыми деталями газотурбинного двигателя. От правильно выбранной технологии изготовления лопаток будет зависеть ресурс и конечная стоимость двигателя, поэтому изготовление лопаток, даже в мелкосерийном производстве, требует применения современных технологических процессов, высокопроизводительного оборудования и автоматизации процесса изготовления и контроля.

Адаптивная фрезерная обработка применяется для получения основных геометрических параметров замковой части лопаток компрессора, которая имеет сложную пространственную форму с изменяемыми параметрами сечений. Комплексную обработку компрессорной лопатки, а именно ее хвостовика и корневой части пера лопатки, прикорневого участка пера и радиуса сопряжения, выполняется на многокоординатном станке с ЧПУ методом адаптивного фрезерования по предварительно разработанной управляющей программе. При этом обрабатывают лопатки с окончательно сформированным профилем пера, полученным методом электрохимической обработки.

Известен способ обработки хвостовика и корневой части пера лопатки на многокоординатном станке с ЧПУ, при котором заготовку лопатки предварительно закрепляют в брикете из легкоплавкого материала (рисунок 1).

Рисунок 1.3D модель лопатки компрессора в брикете

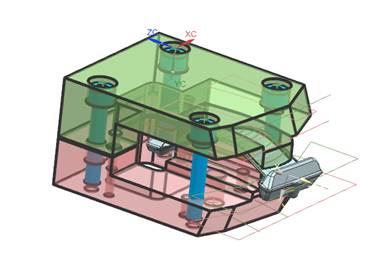

Согласно патенту [1] предлагается использовать приспособление-спутник, в виде корпуса, выполненного из двух разъемных крышек, имеющих ответные к перу лопатки поверхности, в котором закрепляют лопатку за обработанное ранее перо с помощью установочной оснастки (рисунок 2).

Рисунок 2. 3D модель кассеты

Приспособление-спутник с установленной и закрепленной лопаткой размещают на рабочем столе многокоординатного станка с ЧПУ. На станке (или вне его) выполняют измерение сечений пера, близлежащих к хвостовику. Определяют фактические отклонения сечений пера лопатки, близлежащих к хвостовику, от номинала в заданных точках на основе электронной математической модели. Выполняют автоматическую корректировку системы координат управляющей программы методом припасовывания.

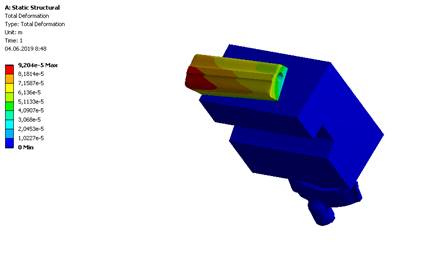

Выполним математическое моделирование упругих деформаций лопатки компрессора в процессе фрезерной обработки в системе Ansys Workbench с применение двух типов оснастки. На рисунке 3 представлены результаты расчета суммарных деформаций с базированием лопатки в брикете при воздействии силы резания равно 350 Н.

Рисунок 3. Результат расчета суммарных деформаций лопатки, закрепленной в брикете

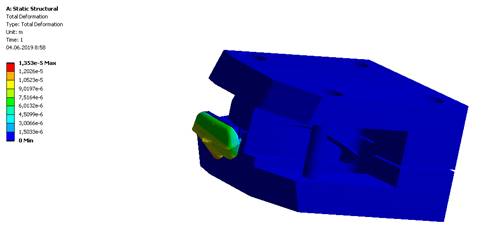

На рисунке 4 представлены результаты расчета суммарных деформаций с базированием лопатки в брикете при воздействии силы резания равно 350 Н.

Рисунок 4. Результат расчета суммарных деформаций лопатки, закрепленной в приспособлении-спутнике

Проведенные расчеты показывают, что суммарные деформации лопатки закрепленной в брикете составляют 9,204*10-5 м, что в 6,8 раза больше, чем деформации при закреплении в приспособлении-спутнике, которые составляют 1,353*10-5 м.

В ходе работ по освоению технологии фрезерования хвостовиков лопаток компрессора с автоматизированной припасовкой с механическим закреплением за перо были обработаны партия из 50 штук лопаток в приспособлении-кассете на станке Hermle СЗОU. Проведенные производственные испытания подтвердили, что адаптивное фрезерование замковой части лопатки компрессора с базирование за проточную часть повышает точность размеров и взаимного расположения профиля пера за счет достаточной жесткости закрепления за перо в кассете-спутнике.

В ходе обработки партии были выявлены резервы повышения производительности за счёт интенсификации режимов на 15% (требуется проведение дополнительных опытных работ), было выполнено тестирование применения приспособления-кассета в реальных производственных условиях, по результатам которого критических замечаний не отмечено.